TFT-LCD-skärmar har blivit den vanliga platta bildskärmstekniken och ersätter gradvis traditionella katodstrålerör (CRT)-skärmar. De används ofta i tv-apparater, stationära bildskärmar, bärbara datorer, bilnavigeringssystem, spelkonsoler, handdatorer, digitalkameror, videokameror och smartphones.

TFT-LCD-tekniken har sitt ursprung i slutet av 1970-talet och använde ursprungligen sammansatta halvledarmaterial som CdSe. Men utmaningarna med att kontrollera den kemiska sammansättningen under tillverkning ledde till att kiselbaserade halvledare användes i stor skala, särskilt inom TFT-LCD-industrin.

De flesta LCD-skärmar använder idag glassubstrat, och på grund av begränsningar i bearbetningstemperaturer används amorft kisel (a-Si) och lågtemperatur polykisel (LTPS) tekniker för TFT-tillverkning. I takt med att efterfrågan på TFT-LCD ökar, ökar också kravet på förbättrade skärmegenskaper. För att möta dessa krav har olika visningslägen utvecklats, inklusive IPS (In-Plane Switching) och MVA/PVA (Multi-domain Vertical Alignment/Patterned Vertical Alignment).

Men på grund av omfattningen och den praktiska tillämpningen fokuserar den här diskussionen specifikt på TN-läget (Twisted Nematic), som är ett av de vanligaste visningslägena inom TFT-LCD-teknik.

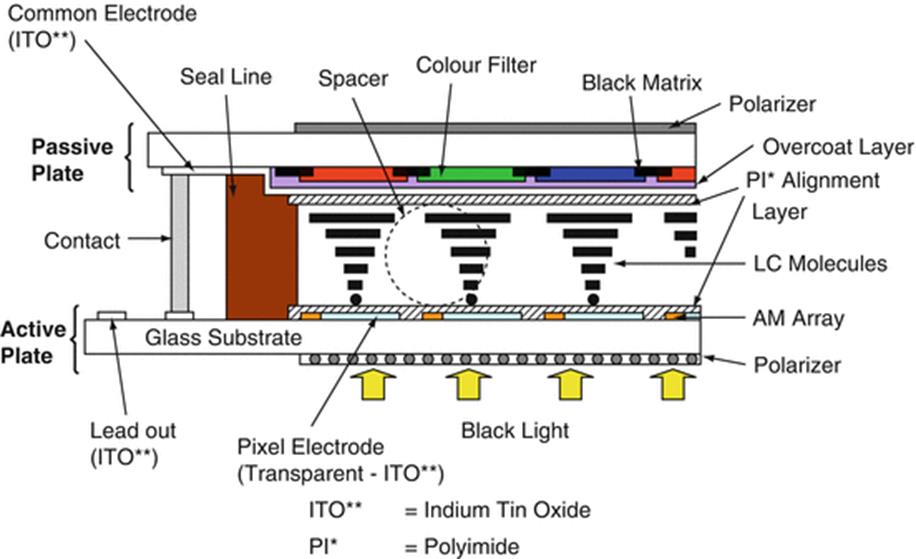

Struktur för en TFT LCD-skärm (TN-typ)

En TFT-LCD-displaymodul består vanligtvis av flera nyckelkomponenter: panelen med flytande kristaller (panelen), bakgrundsbelysningsenheten och externa drivkretsar. Själva flytande kristallpanelen består av två glassubstrat som lägger ett lager av flytande kristaller, tillsammans med polarisatorer placerade på vardera sidan av panelen.

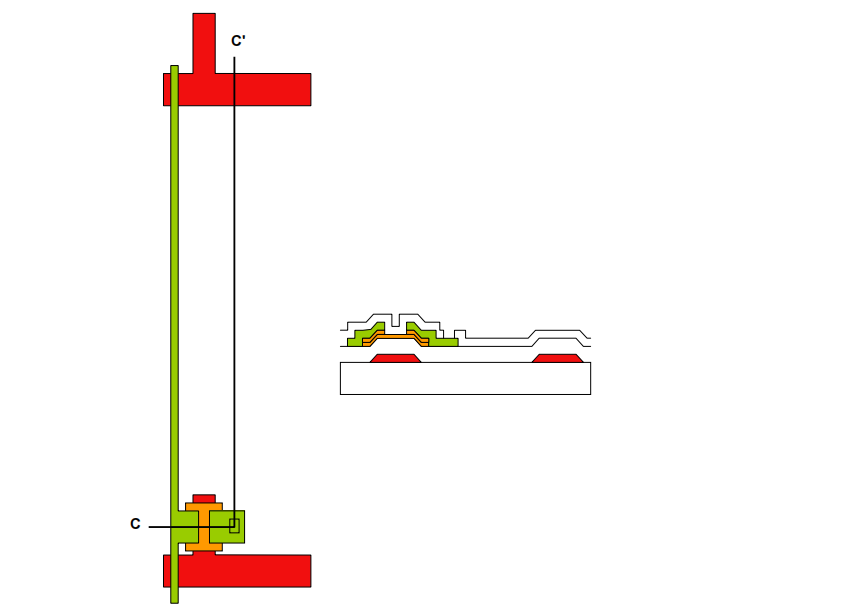

Ett av glassubstraten innehåller ett färgfilter (CF) för färgvisning, medan det andra substratet har en aktiv matris av tunnfilmstransistorer (TFT Array) för att driva pixlarna.

Låt oss prata om hur en TFT LCD-skärm är gjord

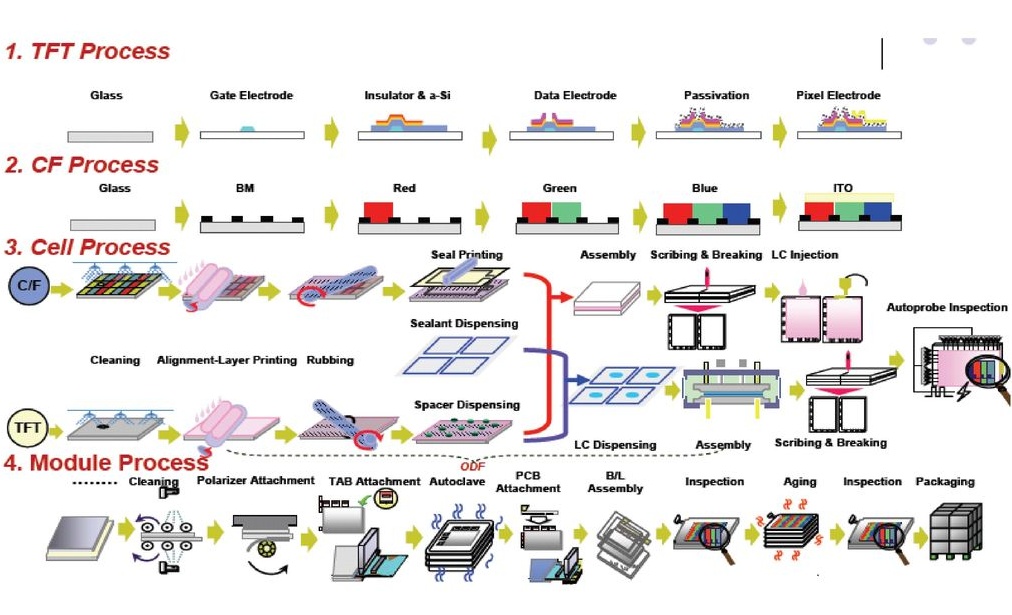

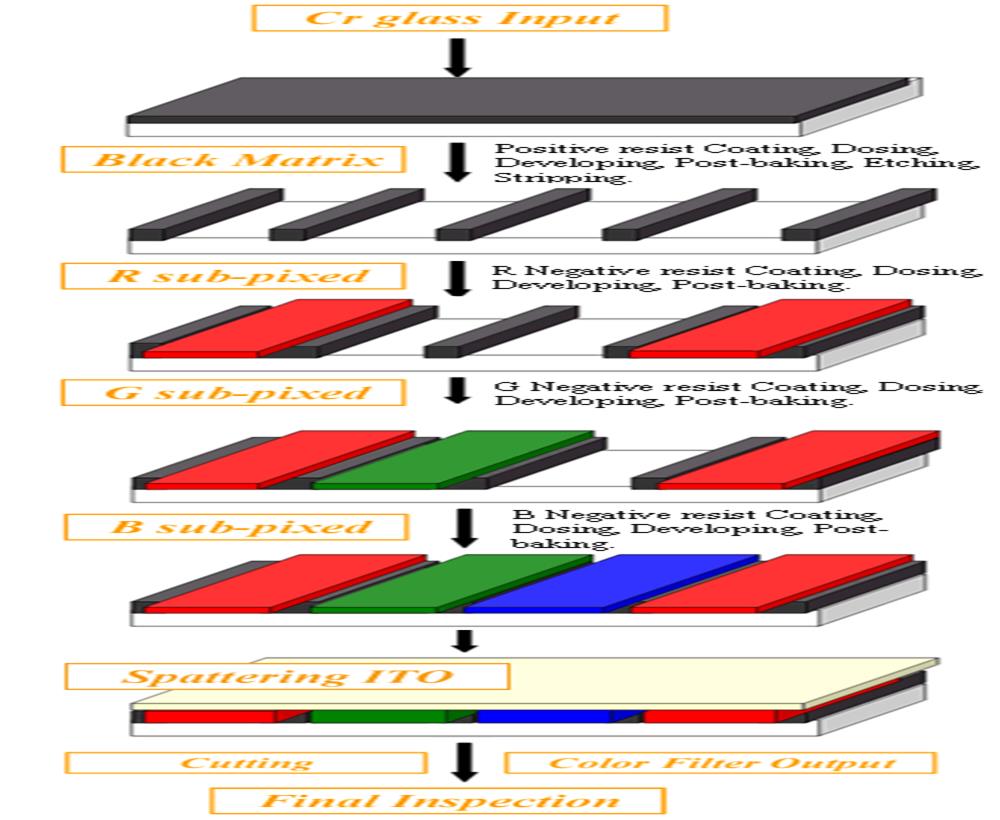

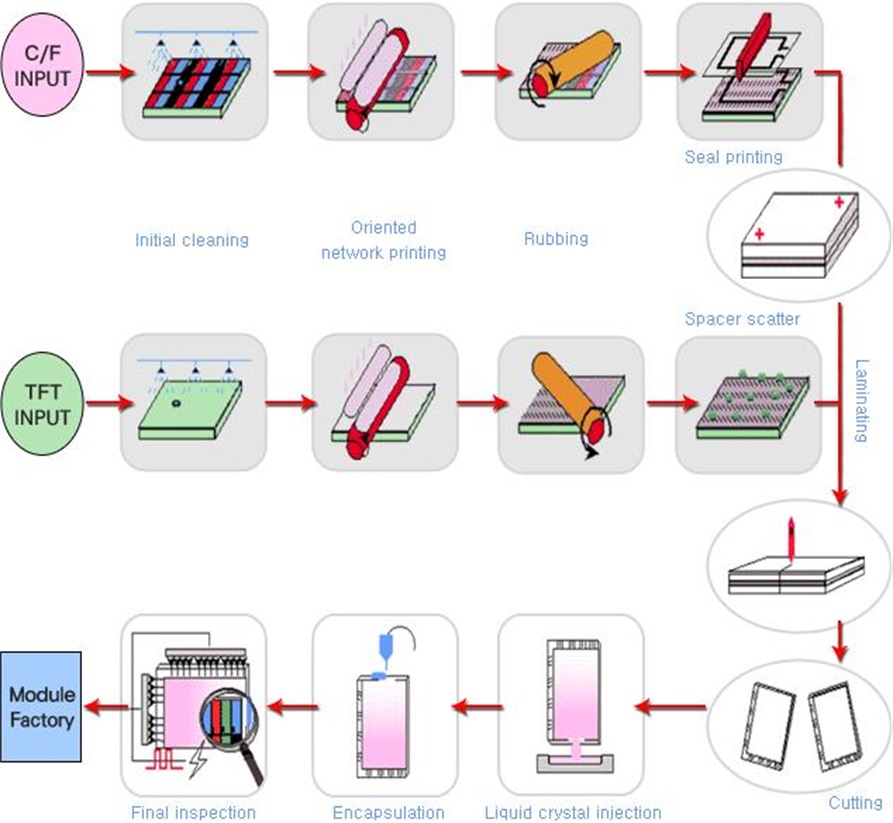

Produktionen av en TFT (Thin Film Transistor) displaypanel kan delas in i fyra huvudsteg: TFT, CF (Color Filter), Cell och Module. Varje steg involverar specifika processer för att skapa den slutliga produkten.

1. Array Stage (TFT):

lBörjar med inmatningen av ett vitt glassubstrat.

lSlutar med slutförandet av tillverkningen av elektriska kretsar på substratet.

2. Färgfilter (CF) steg:

lBörjar med inmatningen av ett vitt glassubstrat.

lSlutar med färdigställandet av den svarta matrisen, RGB-färgfilter och ITO-beläggning (Indium Tin Oxide).

3.Cellstadium:

lInnebär att rikta in och binda TFT-substratet med CF-substratet efter orienteringsbehandling.

lKompletterar med att skära de bundna panelerna till individuella enheter och fästa polarisatorark.

4. Modulstadiet:

lBörjar med LCD-panelen.

lSlutar med monteringen av drivkretsen för att bilda en komplett displaymodul.

Array Stage (TFT)

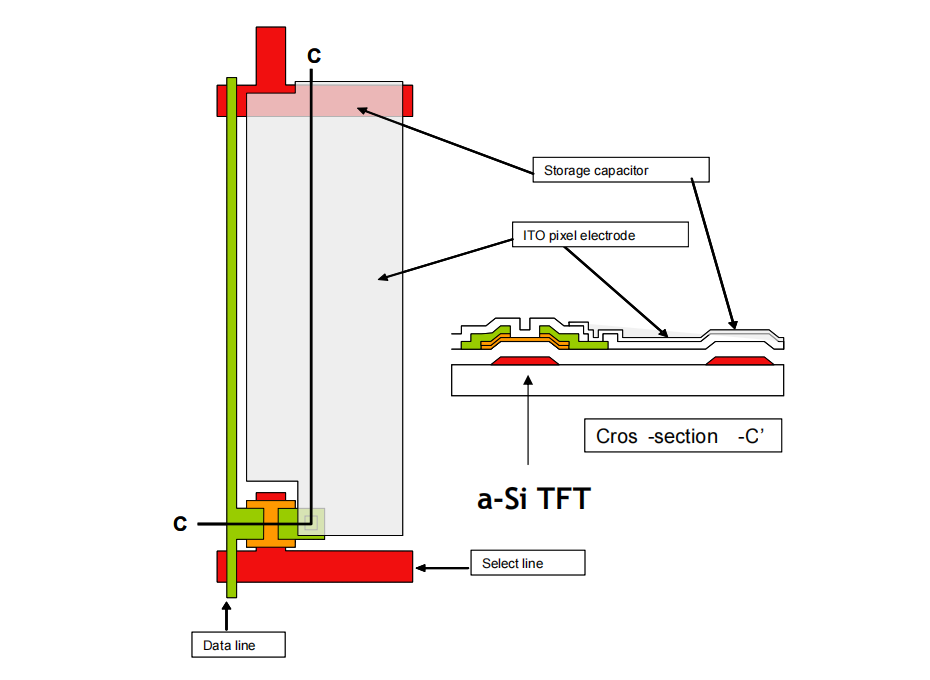

Array-steget slutför i första hand följande steg: bildande av gate-elektroden och skanningslinjer, avsättning av gate-isolatorn och amorfa kiselöar, skapandet av source- och drain-elektroderna (S/D) tillsammans med dataelektroderna och kanalarean, avsättning av det skyddande isoleringsskiktet (passivering) och skapandet av genomskinliga hål, pixel,IT.

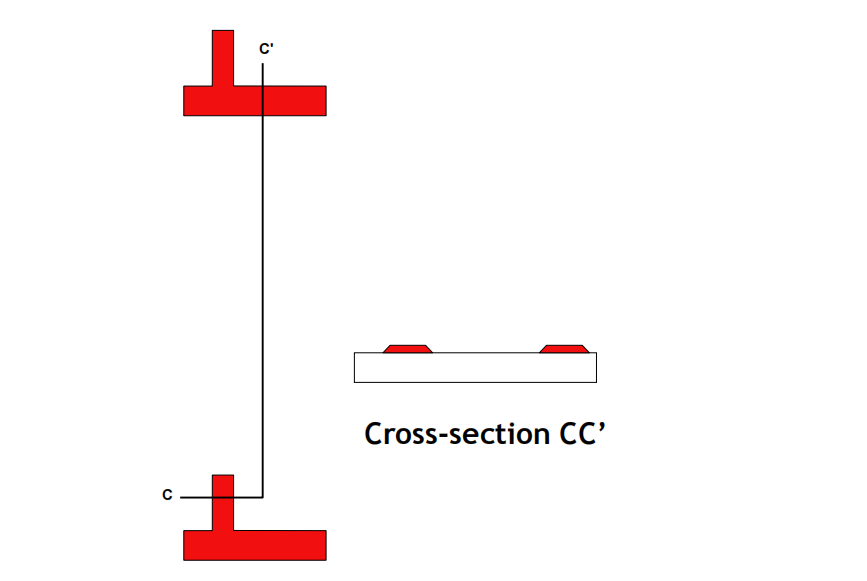

Bildande av grind- och skanningslinjer

Processen för att bilda grind- och avsökningslinjerna börjar med den initiala och förbeläggningsrengöringen av glassubstratet, följt av metallförstoftning för att avsätta grindmaterialet. Därefter genomgår substratet förbeläggningsrengöring, förberedelse för beläggning och förgräddning. Ett fotoresistskikt appliceras sedan, följt av efterbeläggningsbakning, exponering genom en mask och framkallning av den exponerade fotoresisten. Efter bakning efter framkallning genomgår substratet automatisk optisk inspektion (AOI) för defekter, våtetsning för att ta bort oönskat material, strippning av den återstående fotoresisten och rengöring efter remsan. Slutligen inspekteras substratet igen med AOI för att säkerställa kvaliteten. Efter att ha slutfört dessa processer formas skanningslinjerna och grindelektroderna på glassubstratet. Det resulterande mönstret visas i figuren nedan.

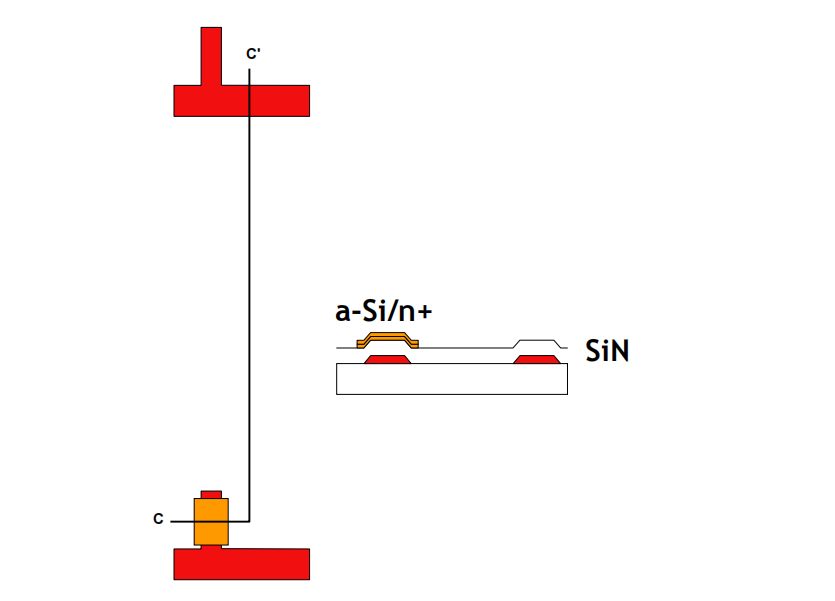

Bildandet av portisolatorn och amorfa kiselöarna

Processen för att forma portisolatorn och amorfa kiselöarna inkluderar följande steg: förbeläggningsrengöring av glassubstratet, PECVD (Plasma-Enhanced Chemical Vapor Deposition) avsättning av tre lager för portisolatorn och amorft kisel, förbeläggningsrengöring före fotoresistapplicering, fotoresistapplicering, fotoresist-beläggning, förbakning, beläggning, fotoresist, fotoresist utveckling, bakning efter utveckling och automatiserad optisk inspektion (AOI) för defektdetektering. Efter detta fortsätter processen med torretsning för att ta bort oönskat material, strippning av den återstående fotoresisten, rengöring efter stripp och en sista AOI-inspektion för att säkerställa kvaliteten. Efter fullbordandet av dessa processer formas portisolatorn och amorfa kiselöar framgångsrikt på glassubstratet.

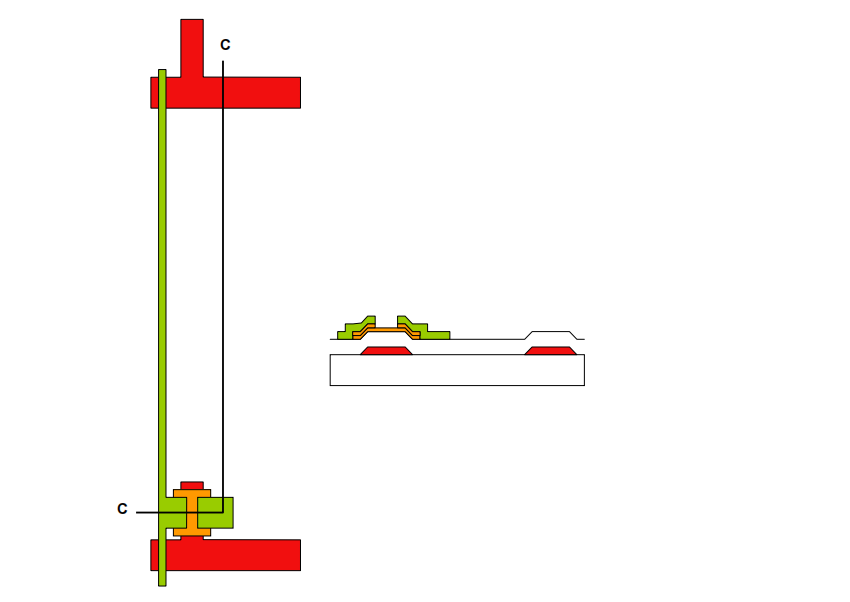

Bildning av käll- och avledningselektroder (S/D), dataelektroder och kanal

Processen för att bilda käll- och dräneringselektroderna (S/D), dataelektroderna och kanalen inkluderar följande steg: förbeläggningsrengöring av glassubstratet, metallförstoftning för att deponera S/D-skiktet, förbeläggningsrengöring före applicering av fotoresist, förbakning, fotoresistbeläggning, efterbeläggningsbakning, exponering genom en fotomask, framkallning, optisk inspektion, efterframkallning (A) upptäckt. Efter detta fortsätter processen med våtetsning för att definiera S/D-elektroderna, torretsning för att bilda kanalen, strippning av den återstående fotoresisten, rengöring efter remsan och en slutlig AOI-inspektion för att säkerställa kvaliteten. Efter fullbordandet av dessa processer formas käll- och avloppselektroderna, dataelektroderna och kanalen framgångsrikt på glassubstratet, vilket fullbordar TFT-strukturen.

Bildning av det skyddande isoleringsskiktet (Passivering) och Vias

Processen för att bilda det skyddande isoleringsskiktet (Passivering) och vias inkluderar följande steg: förbeläggningsrengöring av glassubstratet, PECVD (Plasma-Enhanced Chemical Vapor Deposition) deponering av passiveringsskiktet, förbeläggningsrengöring före applicering av fotoresist, förbakning, fotoresistbeläggning, efterbeläggning, efterbeläggning, bakning och framkallning, exponering genom en foto-optisk bakning, exponering genom en foto-optisk bakning och framkallning. inspektion (AOI) för defektdetektering. Efter detta fortsätter processen med torretsning för att bilda viorna, strippning av den återstående fotoresisten, rengöring efter remsan och en sista AOI-inspektion för att säkerställa kvaliteten. Efter fullbordandet av dessa processer formas det skyddande isoleringsskiktet och viorna framgångsrikt på glassubstratet, vilket fullbordar TFT-strukturen.

Bildandet av de transparenta pixelelektroderna (ITO)

Processen för att forma de genomskinliga pixelelektroderna (ITO) inkluderar följande steg: förbeläggningsrengöring av glassubstratet, sputtringsavsättning av ITO-skiktet, förbeläggningsrengöring före applicering av fotoresist, förbakning, fotoresistbeläggning, efterbeläggningsbakning, exponering genom en fotomask, framkallning, bakning efter framkallning och automatisk detektering av defekter och optisk detektering. Efter detta fortsätter processen med våtetsning för att definiera ITO-elektroderna, strippning av den återstående fotoresisten, rengöring efter stripp och en sista AOI-inspektion för att säkerställa kvaliteten. Efter fullbordandet av dessa processer formas de transparenta pixelelektroderna framgångsrikt på glassubstratet, vilket fullbordar arraytillverkningsprocessen.

Färgfilter (CF) Stage

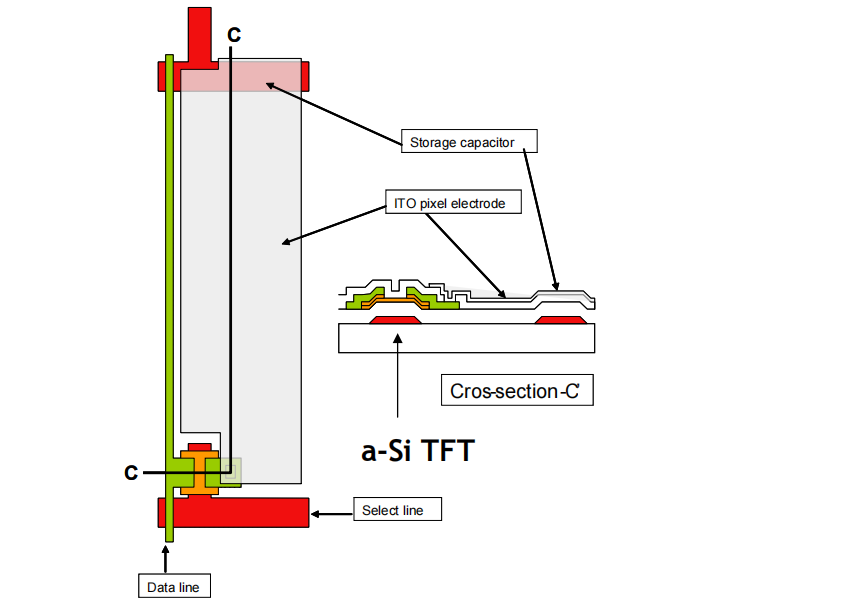

Färgfiltret (CF) är en kritisk komponent i TFT-LCD-paneler (Thin-Film Transistor Liquid Crystal Display) som är avgörande för att generera livfulla färgbilder. Den består av en sekvens av röda, gröna och blå pixlar som kombineras för att producera ett helt spektrum av färger på skärmen. Nedan finns en detaljerad översikt över strukturen och tillverkningsprocessen för ett färgfilter: Struktur för ett färgfilter

Ett färgfilter består vanligtvis av flera lager, som vart och ett har en distinkt funktion:

1. Glassubstrat:

Grundläggande basskikt som ger mekaniskt stöd.

2.Black Matrix (BM):

Den består av ett ljusabsorberande material och avgränsar varje pixel och minimerar ljusläckage mellan pixlar, vilket förbättrar kontrasten.

3. Färghartslager:

De faktiska röda, gröna och blåfärgade filtren som bestämmer pixelfärgerna, tillverkade av ett färgat transparent hartsmaterial.

4. Överdragsskikt (OC):

Ett skyddande lager överlagrat på färghartserna för att jämna ut ytan och skydda filtren från fysiska och kemiska skador.

5.ITO (Indium Tennoxid) elektrod:

Ett transparent ledande skikt som gör att panelen fungerar som en elektrod som reglerar ljuset som passerar igenom.

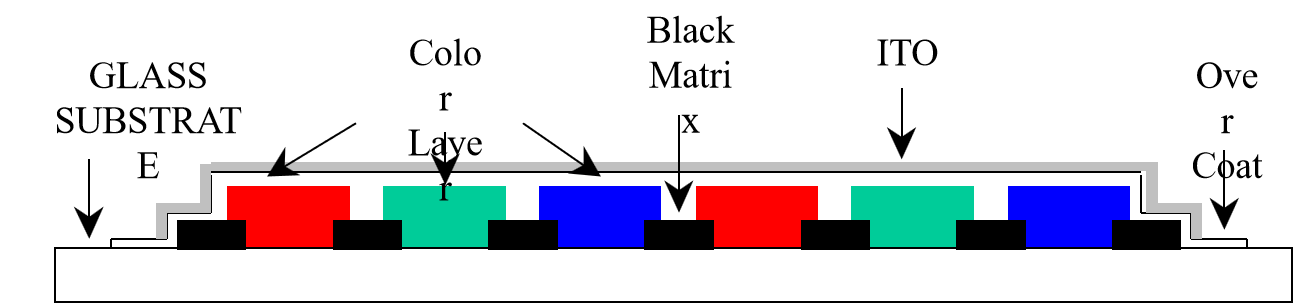

Tillverkningsprocess för ett färgfilter

lAtt skapa ett färgfilter involverar flera exakta steg, ofta med fotolitografitekniker som liknar de som används vid tillverkning av halvledar:

1. Förberedelse av underlag:

lGrundlig rengöring av glassubstratet för att eliminera föroreningar som kan äventyra CF-kvaliteten.

2.Black Matrix Formation:

lGenom att applicera ett fotoresistskikt på det rengjorda substratet används fotolitografi för att skissera BM-mönstret. Efter exponering avslöjas outvecklade områden och fylls med svart pigment och härdas sedan.

3. Färghartsapplikation:

lSuccessiv applicering av röda, gröna och blå färghartser inom BM-gränserna med användning av en distinkt fotolitografiprocess för varje färgskikt. Efter beläggning och exponering framkallas områdena utan fotoresist och fylls med hartset, följt av härdning.

4. Applicering av ytskikt:

lEtt OC-skikt appliceras ovanpå hartsfärgerna för att skydda dem och skapa en slät yta för efterföljande ITO-elektrodavsättning.

5.ITO-elektrodavsättning:

lDen transparenta ITO-elektroden sputterdeponeras på OC-skiktet och mönstras sedan för att strukturera elektrodarkitekturen.

6. Inspektion och testning:

lNoggranna inspektioner och tester genom hela produktionen säkerställer CF-kvalitet. Mätvärden som färgtrohet, enhetlighet och defektnivåer undersöks noggrant.

7.Integration:

lEfter kvalitetssäkring är färgfiltret exakt inriktat och laminerat med TFT-LCD-panelkomponenter som TFT-arrayen och flytande kristallskiktet.

Tillverkningen av färgfiltret återspeglar ett delikat samspel mellan kemiteknik och precisionsfotolitografi, avgörande för den livfulla färgskärmen som är uppenbar på TFT-LCD-skärmar.

Cell Stage

Produktionsprocessen inom "cell"-aspekten av en TFT-skärm kan delas in i fyra nyckelsteg: justering, boxning, skärning och polarisatorfäste. Målen och primära procedurer för dessa stadier sammanfattas enligt följande:

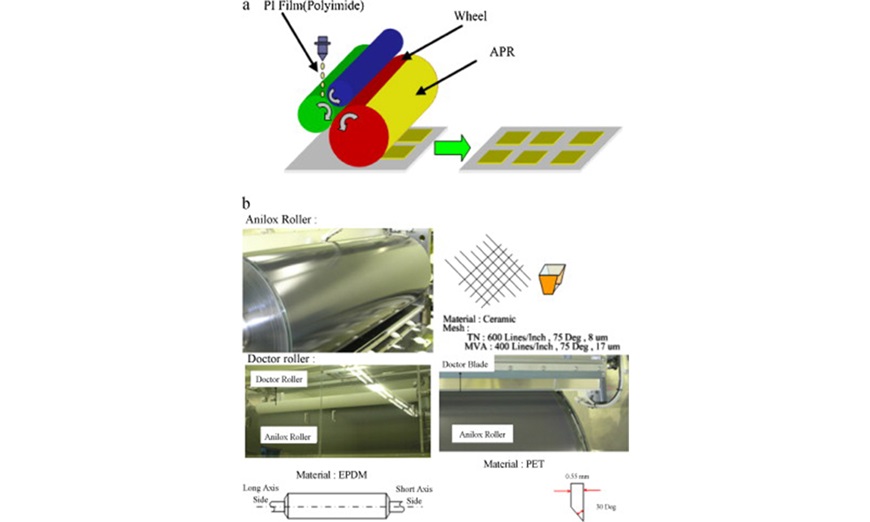

PI (polyimid) utskrift

Polyimid (PI) är ett högpresterande, transparent organiskt polymermaterial som, efter applicering och gräddning, fäster stadigt på CF- och TFT-substratens ytor. Beläggningen av PI använder en specialiserad djuptrycksteknik. Förutom den primära gravyrtryckningsprocessen involverar PI-tryck flera hjälpprocesser, inklusive substratrengöring, förbakning, automatisk optisk inspektion och härdning. Vid behov finns även en PI-omarbetningsprocess.

1. Rengöring före PI:

Rengör underlaget noggrant för att säkerställa att det är fritt från damm, fett och andra föroreningar, förbered det för nästa steg.

2.PI-utskrift:

Applicera PI-materialet (polyimid) på substratet, på samma sätt som att skriva ut en design på papper, men med ett speciellt material som bildar ett skyddande lager.

3.Förbakning:

En preliminär bakningsfas som delvis torkar PI-skiktet för att säkerställa korrekt vidhäftning till underlaget.

4.PI-inspektion:

Noggrann undersökning av de utskrivna skikten för eventuella fläckar, ojämna områden eller defekter, liknande att inspektera en målad vägg för brister.

5.PI-omarbetning:

Om några problem upptäcks under inspektionen, innebär detta steg att korrigera dessa brister, liknande att radera misstag på en skiss.

6.PI-härdning:

PI-skiktet är helt härdat genom en bakningsprocess, vilket gör det starkt och hållbart, ungefär som lera härdas i en ugn.

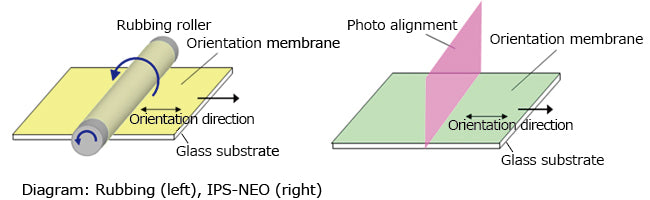

Gnidningsprocess

Friktionsprocessen består av tre primära steg: ultraljudsrengöring (USC), justering och gnidning, med ytterligare ett USC-rengöringssteg efter gnidning. Här är en detaljerad uppdelning:

1. Ultraljudsrengöring (USC):

- Syftar till att ta bort damm och partiklar från substratet med hjälp av en ultraljudsrengörare, som använder ultraljudsvågor för grundlig rengöring. Detta säkerställer att substratet är fritt från föroreningar innan du fortsätter till nästa steg.

2. Justering:

- Justeringsfasen justerar substratets orientering för att uppfylla visuella krav. Denna process är enkel och fokuserar på att placera substratet korrekt för efterföljande behandlingar.

3. Gnugga:

- Under gnidningsstadiet används en sammetsduk för att gnida över PI-skiktet. Denna åtgärd riktar in PI:s sidokedjor i en enhetlig riktning, organiserar molekylstrukturen för att uppnå de önskade ytegenskaperna.

4. Ultraljudsrengöring efter gnidning (USC):

- Efter gnidning kan underlaget ha partiklar eller rester. USC-rengöringen efter gnidning tar bort dessa rester, vilket säkerställer att underlagets yta är oklanderligt ren. Detta steg är avgörande för att upprätthålla kvaliteten på den slutliga produkten, eftersom den använder ultraljudsvågor för att avlägsna och ta bort eventuella partiklar eller rester som har fastnat under gnidningsprocessen.

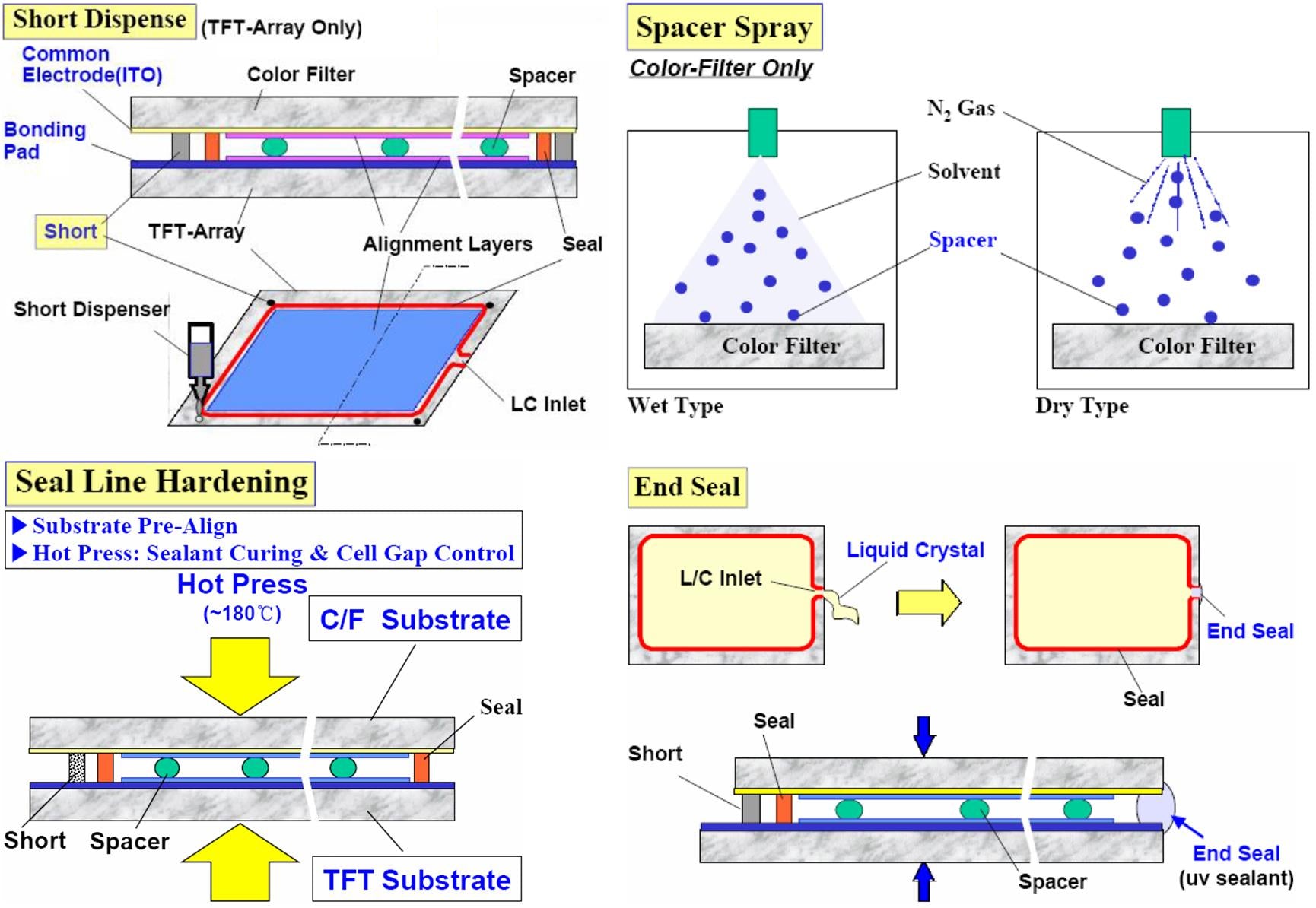

ODF (One Drop Fill) inkapslingsprocess

I tillverkningsprocessen av TFT-LCD är "cellmonteringsprocessen" ett kritiskt steg som innebär att färgfiltret (CF) och TFT-glassubstratet binds tätt samman, fyller gapet (vanligtvis kallat "cellen") mellan de två glassubstraten med flytande kristaller och exakt kontrollerar cellens tjocklek. Den traditionella cellsammansättningsmetoden innebär att först skapa en tom cell och sedan injicera den flytande kristallen. Däremot innebär One Drop Fill (ODF)-tekniken att man initialt tappar flytande kristaller på TFT- eller CF-glassubstratet, sedan binder de två substraten samman i en vakuummiljö och fullbordar cellsammansättningen med ultraviolett (UV) ljus och termiska härdningstekniker.

ODF-cellsammansättningsprocessen är primärt uppdelad i fem huvudsteg:

1. Applicering av tätningsmedel och silverpasta:

- UV-härdbart lim används som tätningsmedel, applicerat längs kanterna på CF- och TFT-glasunderlaget, för att säkerställa att de två substraten är ordentligt sammanfogade och för att definiera cellens tjocklek. Samtidigt används silverpasta för att ansluta de vanliga elektroderna på CF och TFT för att säkerställa elektrisk anslutning.

2. Beläggning med flytande kristall:

- Flytande kristallmaterial släpps på TFT-substratet som redan har belagts med tätningsmedlet. Det flytande kristallmaterialet spelar en avgörande roll i visningsprocessen; den justerar tillståndet för ljuset som passerar genom att ändra dess arrangemang och kontrollerar därigenom färgen och ljusstyrkan på pixlar.

3. Vakuumbindning:

- CF-substratet, som har belagts med tätningsmedel, silverpasta och flytande kristaller, är sammanfogat med TFT-substratet i en vakuummiljö. Detta steg hjälper till att förhindra bildandet av bubblor och säkerställer att det finns en tät, gapfri bindning mellan de två substraten.

4. Ultraviolett (UV) härdning:

- För att förhindra skador på den flytande kristallen används en ljusavskärmande film för att täcka känsliga områden, följt av exponering av de bundna substraten för ultraviolett ljus. Denna process gör det möjligt för tätningsmedlet och silverpastan att härda snabbt och bilda en stark bindning.

5. Termisk härdning:

- Efter att UV-härdningen är klar genomgår substraten en termisk process för att ytterligare stärka tätningens vidhäftning. Detta steg är särskilt inriktat på områden som inte nås helt av UV-ljus, såsom under kablarna, vilket säkerställer att dessa delar är ordentligt härdade.

Utöver dessa fyra huvudprocessflöden inkluderar ODF-cellmontage också vissa hjälpprocesser, såsom rengöring före applicering av dynmaterial, omarbetning av dynmaterial, USC kemtvätt före applicering av tätningsmedel och flytande kristaller, automatisk optisk inspektion efter applicering av tätningsmedel och visuell inspektion, såväl som celltjocklek och offsetdetektering efter att tätningsmedlet har härdat. Även om dessa steg är hjälpmedel, spelar de en avgörande roll för att säkerställa strängheten i hela produktionsprocessen och kvaliteten på slutprodukten.

Skärning, kantskärning och elektrisk mätprocess

1. Skärning:

- På grund av glassubstratets bestämda storlek och variationen i produktstorlekar arrangeras flera produktceller på ett enda glassubstrat. Skärning utförs genom att skjuta en diamantskiva över glasytan. Med framsteg inom skärhjulsteknologin skapar en teknik nu ett mycket djupt skärmärke, vilket eliminerar behovet av avbindning.

2. Kantning:

– Efter att glaset skärs till individuella skärmar har varje skärms kanter många fina sprickor. För att förhindra att dessa sprickor orsakar brott på grund av kollisioner vid efterföljande hantering är kantbehandling nödvändig.

3. Elektrisk mätning:

– Elektrisk mätning är en hjälpprocess som används flera gånger under produktionen, men det är särskilt avgörande här eftersom det är första gången elektricitet används för att testa LCD-skärmens prestanda. Testprincipen är enkel: applicera elektricitet på individuella bildpixlar och observera cellens displayprestanda genom en polariserande film. Vanligtvis är en kort stång som används för arraytestning elektrifierad. Efter elprovning tas skärmar som inte uppfyller standarder bort för att förhindra materialspill i senare skeden.

Dessutom inkluderar hjälpprocesser visuell inspektion efter skärning och rengöring efter kanter, vilket är avgörande för att säkerställa strängheten i hela produktionsprocessen och kvaliteten på slutprodukten.

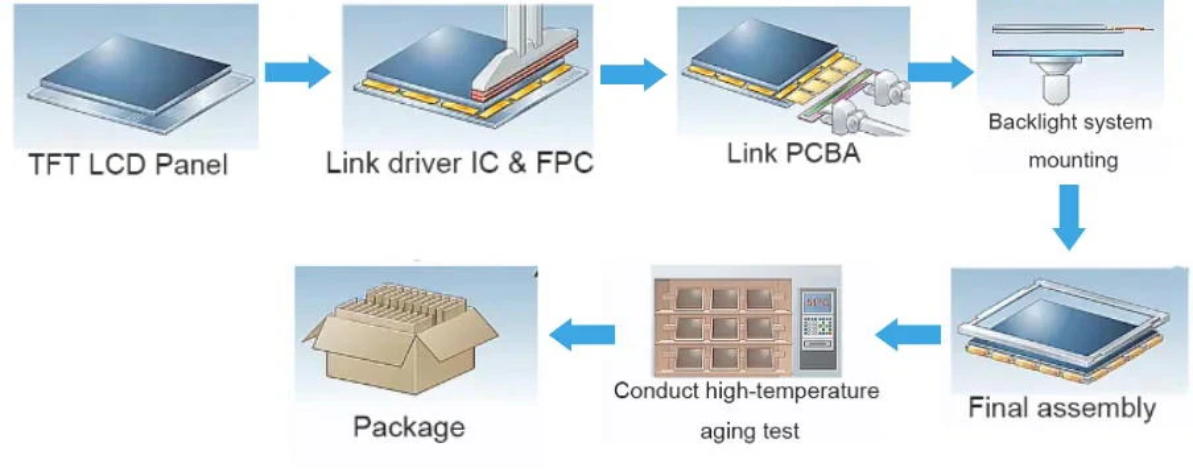

Monteringsprocess för TFT-skärmmodul

Monteringen av TFT-displaymoduler (Thin Film Transistor) involverar flera viktiga steg:

1. COG & FPC Bonding

- COG (Chip On Glass) och FPC (Flexible Printed Circuit) bonding är metoder för att ansluta kretsar.

- Process: En elektroduppsättning bildas på glassubstratet, som sedan inriktas med en motsvarande grupp på IC/FPC. Anisotropic Conductive Film (ACF) används för att ansluta varje IC/FPC-elektrod med glaselektroden.

2. Applicera den polariserande filmen

- Syfte: Eftersom LCD-drift är beroende av polariserat ljus, är det avgörande att fästa en polariserande film. Denna film kontrollerar ljuset som passerar genom de flytande kristallcellerna för att skapa bilder.

3. Montering

- Komponenter: Bakgrundsbelysningen, skärmen, styrkretskortet och andra element som pekskärmar sammanförs för att bilda en komplett displaymodul.

- Procedur: Detta steg utförs vanligtvis manuellt av skickliga tekniker som säkerställer kvaliteten på de monterade modulerna.

Dessa processer är grundläggande för produktionen av högkvalitativa TFT-displaymoduler.

Hjälpprocesser i TFT Display Modul Assembly

Utöver huvudprocesserna innehåller modulsegmentet flera hjälpprocesser för att säkerställa funktionaliteten och tillförlitligheten hos TFT-displaymoduler:

1. Elektrisk mätning med laserskärning och efterskärning

- Komponenter skärs exakt med laser, följt av elektriska tester för att säkerställa att de uppfyller de krav som krävs.

2. Limning och efterlimning Elektrisk mätning

- Elektrisk testning utförs efter COG- och FPC-bindningsprocesserna för att verifiera integriteten hos dessa anslutningar.

3. Mikroskopisk inspektion

- Mikroskopiska inspektioner (eller Automated Optical Inspection (AOI) för FPC-limning) utförs efter laserskärning och limning för att kontrollera eventuella defekter eller problem.

4. Skalhållfasthetstest

- Skalhållfasthetstester görs efter IC-bindning och FPC-bindning för att utvärdera bindningarnas hållbarhet.

5. Åldrande efter montering

- De sammansatta modulerna genomgår en åldringsprocess med kraft pålagd för att säkerställa långsiktig tillförlitlighet.

6. Förpackning och leverans

- När modulerna klarar alla tester och inspektioner paketeras de och skickas till kunden eller nästa produktionsfas.

Dessa steg säkerställer tillsammans funktionaliteten och tillförlitligheten hos TFT-displaymoduler, från individuell komponentmontering till de sista kontrollerna innan modulerna är redo för distribution.

Fördelar med TN Display Mode

Snabb svarstid: TN-skärmar erbjuder snabba svarstider, vanligtvis från 1 till 5 millisekunder, vilket gör dem lämpliga för att visa snabbt föränderliga bilder som spel och videor.

1. Låg kostnad:På grund av mogna produktionsprocesser har TN-skärmar lägre tillverkningskostnader, vilket gör dem idealiska för massproduktion och budgetvänliga alternativ.

2. Låg strömförbrukning:TN-skärmar förbrukar relativt låg ström, vilket bidrar till längre batteritid i bärbara enheter som bärbara datorer och surfplattor.

3. Stor tillgänglighet:TN-teknik är allmänt antagen, vilket gör det enkelt att hitta reservdelar och support.

4. Enkel tillverkning:TN-teknikens enkelhet gör att den är enklare att tillverka jämfört med mer avancerade displaytekniker, vilket leder till kostnadsbesparingar för konsumenterna.

5. Ljus och tydlig text:TN-skärmar är kända för sin tydliga och ljusa text, vilket gör dem väl lämpade för kontors- och dokumentcentrerade applikationer.

6. Tillförlitlighet:TN-skärmar är generellt pålitliga och har en lång livslängd, vilket är fördelaktigt för företag och privatpersoner som letar efter hållbara skärmar.

Dessa fördelar gör TN-skärmar till ett populärt val för en mängd olika applikationer, från budgetskärmar till bärbara datorer och andra bärbara enheter.

TN Display Mode Nackdelar

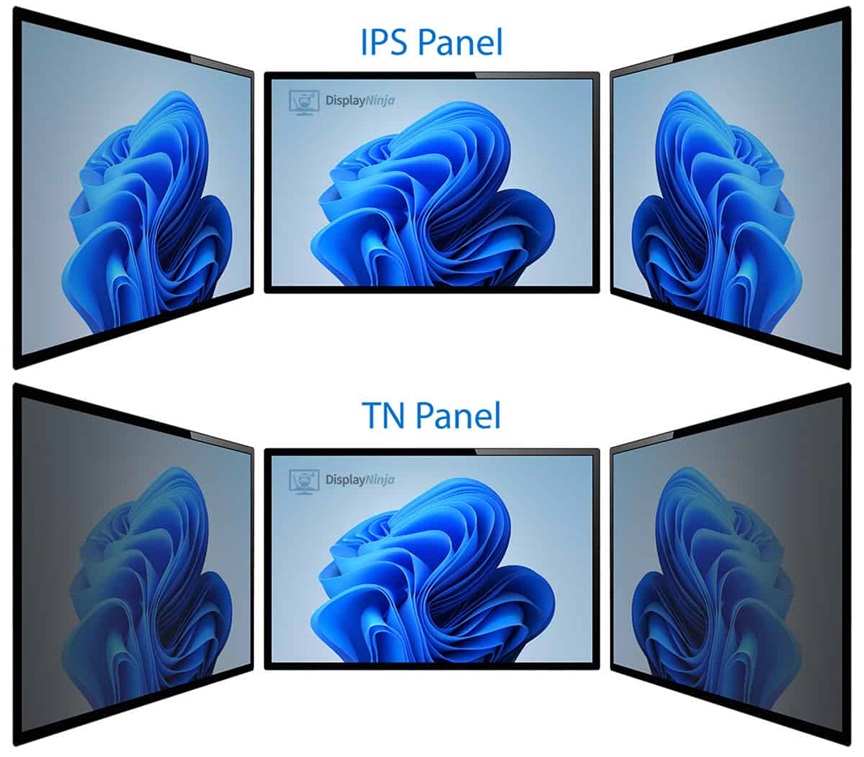

1. Smal betraktningsvinkel:TN-skärmar har en smal betraktningsvinkel, vanligtvis runt 160 grader. När den ses från sidan minskar bildkvaliteten avsevärt, vilket påverkar den övergripande tittarupplevelsen.

2. Begränsad färgåtergivning:TN-skärmar har begränsade färgåtergivningsmöjligheter, vilket resulterar i mindre levande och mindre exakta färger jämfört med mer avancerad bildskärmsteknik.

3. Lägre kontrastförhållande:TN-skärmar har vanligtvis ett lägre kontrastförhållande, vilket innebär att svarta färger blir mindre djupa och vita är mindre ljusa, vilket leder till mindre livfull bildkvalitet.

4. Bildförskjutning:På grund av de smala betraktningsvinklarna kan TN-skärmar uppvisa färgskiftning eller inversion när de ses från olika vinklar, vilket kan vara distraherande.

5. Begränsad gråskaleprestanda:TN-skärmar kämpar ofta med gråskaleprestanda, vilket kan påverka kvaliteten på monokroma bilder och text.

6. Begränsat HDR-stöd:HDR-innehåll (High Dynamic Range) stöds inte väl på TN-skärmar, vilket begränsar skärmens förmåga att visa hela området av ljusstyrka och färgdetaljer som finns i HDR-innehåll.

7. Begränsade anpassningsalternativ:TN-skärmar saknar ofta avancerade inställningar och anpassningsalternativ som är tillgängliga på avancerade skärmtekniker, vilket kan begränsa användarens kontroll över bildkvaliteten.

Dessa nackdelar kan påverka den övergripande tittarupplevelsen, särskilt för användare som behöver grafik av hög kvalitet, som grafiska formgivare, fotografer och spelare.

Tillämpningar av TN Display Mode

1. Konsumentelektronik:På grund av deras låga kostnad och snabba svarstider används TN-skärmar i stor utsträckning inom konsumentelektronik som bärbara datorer, stationära skärmar och spelskärmar.

2. Industriell utrustning:I industriella styrsystem är TN-skärmar att föredra för deras snabba respons och låga strömförbrukning, vilket gör dem lämpliga för realtidsövervakning och styrtillämpningar.

3. Medicinsk utrustning:Bärbara medicinska enheter har ofta TN-skärmar för deras snabba dataavläsning och visningsmöjligheter, vilket möjliggör effektiv patientövervakning och diagnostik.

4. Point-of-Sale (POS)-system:TN-skärmar finns vanligtvis i kassasystem, där deras tillförlitlighet och kostnadseffektivitet är fördelaktiga.

5. Utbildningsverktyg:I utbildningsmiljöer används TN-skärmar i interaktiva skrivtavlor och studentenheter, vilket ger en kostnadseffektiv lösning för inlärningsverktyg.

6. Transportsystem:TN-skärmar används i transportapplikationer, såsom instrumentbrädor och navigationssystem, där deras låga strömförbrukning och hållbarhet är fördelaktigt.

Dessa applikationer utnyttjar styrkorna hos TN-skärmar, vilket gör dem till ett mångsidigt och praktiskt val i olika branscher.