TFT-LCD ディスプレイは、従来のブラウン管 (CRT) ディスプレイに徐々に取って代わり、フラットパネル ディスプレイ技術の主流となっています。テレビ、デスクトップ モニター、ラップトップ、カー ナビゲーション システム、ゲーム機、PDA、デジタル カメラ、ビデオ カメラ、スマートフォンなどで広く使用されています。

TFT-LCD 技術は 1970 年代後半に始まり、当初は CdSe などの化合物半導体材料が使用されていました。しかし、製造中に化学組成を制御することが困難であったため、特に TFT-LCD 業界では、大規模生産においてシリコンベースの半導体が広く採用されるようになりました。

現在、ほとんどの LCD はガラス基板を使用しており、処理温度の制限により、TFT の製造にはアモルファス シリコン (a-Si) と低温ポリシリコン (LTPS) 技術が一般的に使用されています。TFT-LCD の需要が高まるにつれて、表示特性の改善に対する要件も高まります。これらの需要を満たすために、IPS (In-Plane Switching) や MVA/PVA (Multi-domain Vertical Alignment/Patterned Vertical Alignment) など、さまざまな表示モードが開発されています。

ただし、範囲と実際の適用のため、この説明では、TFT-LCD テクノロジで最も一般的な表示モードの 1 つである TN (Twisted Nematic) モードに特に焦点を当てます。

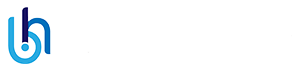

TFT LCDディスプレイの構造(TNタイプ)

TFT-LCD ディスプレイ モジュールは、通常、液晶パネル (パネル)、バックライト ユニット、外部駆動回路など、いくつかの主要コンポーネントで構成されています。液晶パネル自体は、液晶層を挟んだ 2 つのガラス基板と、パネルの両側に配置された偏光板で構成されています。

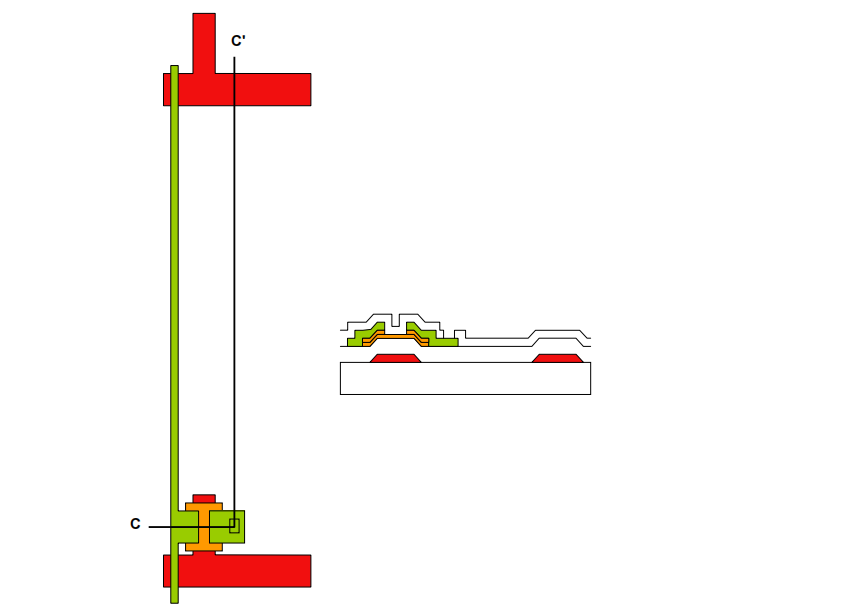

ガラス基板の 1 つにはカラー表示用のカラー フィルター (CF) が含まれており、もう 1 つの基板にはピクセルを駆動するための薄膜トランジスタのアクティブ マトリックス (TFT アレイ) が搭載されています。

TFT LCDディスプレイ画面の作り方についてお話しましょう

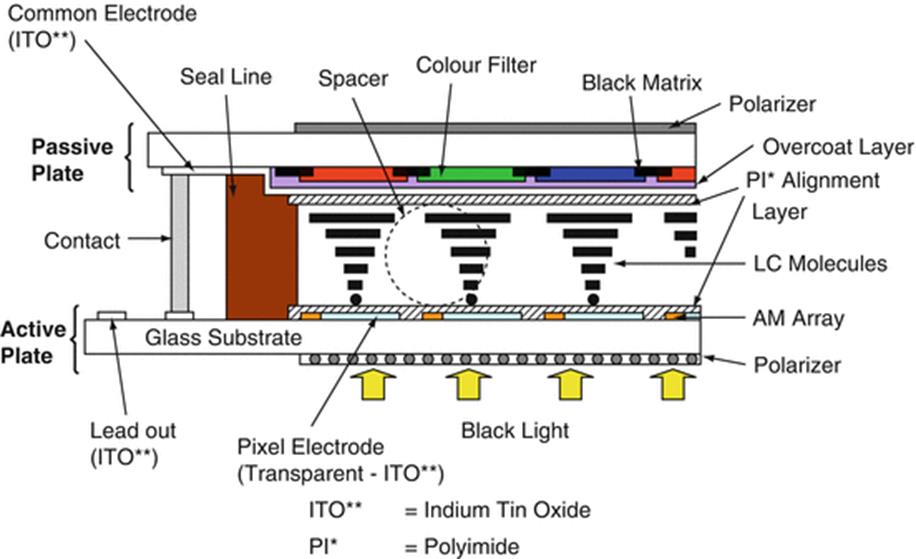

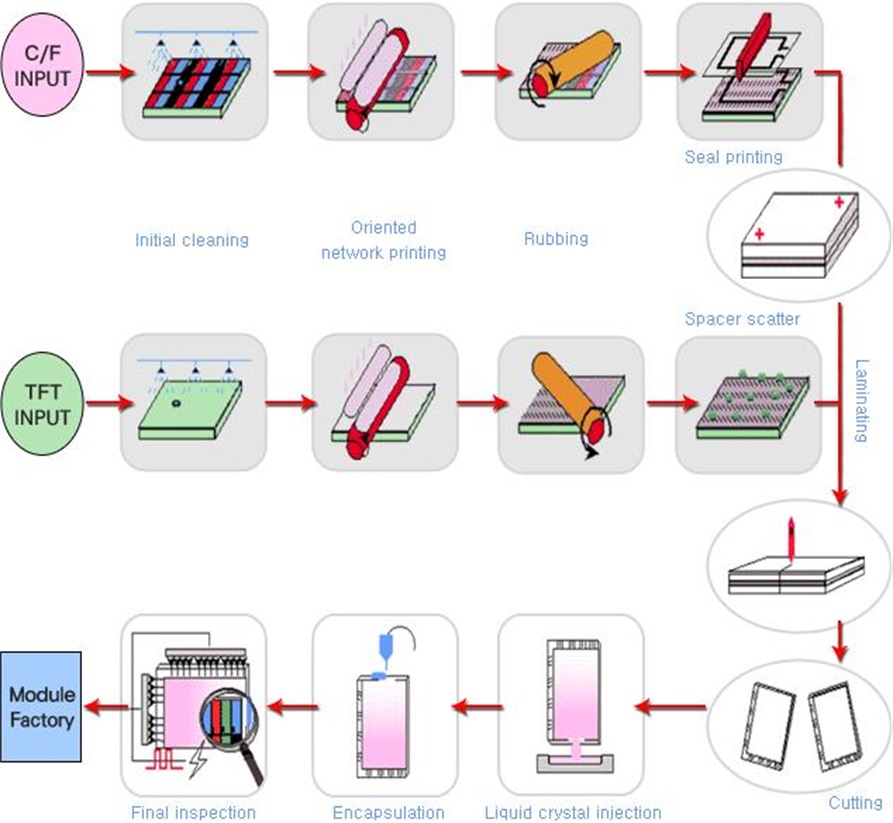

TFT (薄膜トランジスタ) ディスプレイ パネルの製造は、TFT、CF (カラー フィルター)、セル、モジュールの 4 つの主要な段階に分けられます。各段階では、最終製品を作成するための特定のプロセスが実行されます。

1.アレイステージ(TFT):

l白いガラス基板の投入から始まります。

l基板上の電気回路の製造が完了して終了します。

2. カラーフィルター(CF)ステージ:

l白いガラス基板の投入から始まります。

lブラックマトリックス、RGBカラーフィルター、ITO(インジウムスズ酸化物)コーティングの完了で終了します。

3.細胞段階:

l配向処理後、TFT基板とCF基板を位置合わせして接着します。

l接着したパネルを個々のユニットに切断し、偏光シートを貼り付けて完成します。

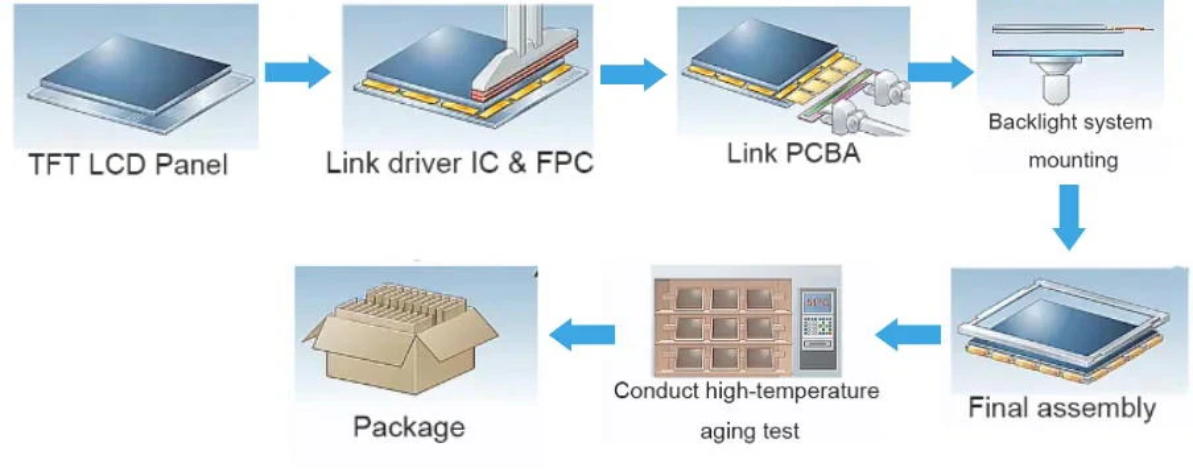

4.モジュールステージ:

lLCDパネルから始まります。

l最後に駆動回路を組み立てて、完全なディスプレイ モジュールを形成します。

アレイステージ(TFT)

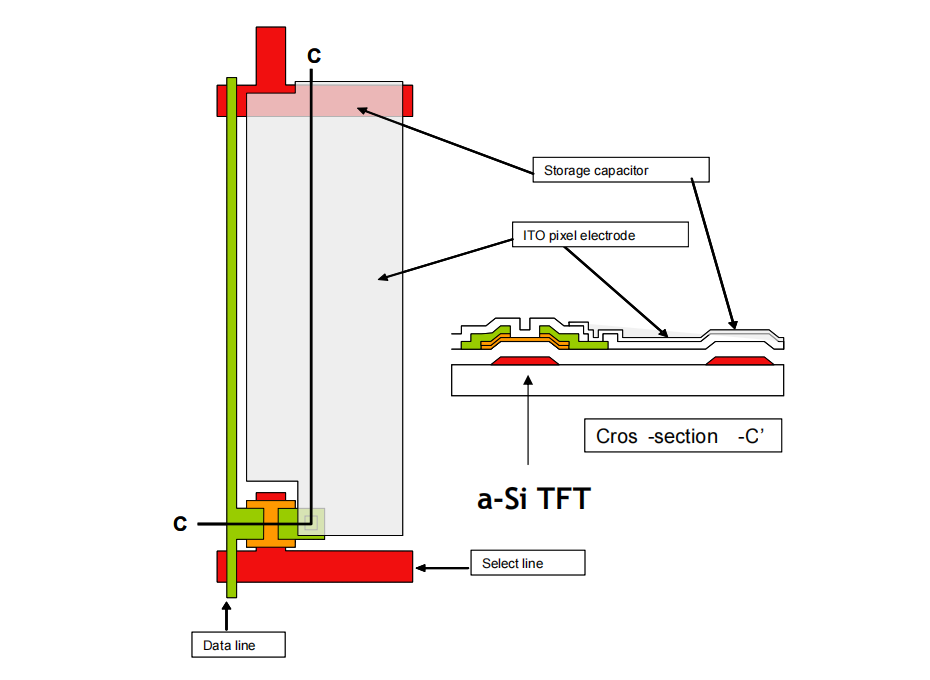

アレイ ステージでは、主に、ゲート電極とスキャン ラインの形成、ゲート絶縁体とアモルファス シリコン アイランドの堆積、データ電極とチャネル領域とともにソース電極とドレイン電極 (S/D) の作成、保護絶縁層 (パッシベーション) の堆積とビア ホールの作成、そして最後に透明ピクセル電極 (ITO) の形成というステップが実行されます。

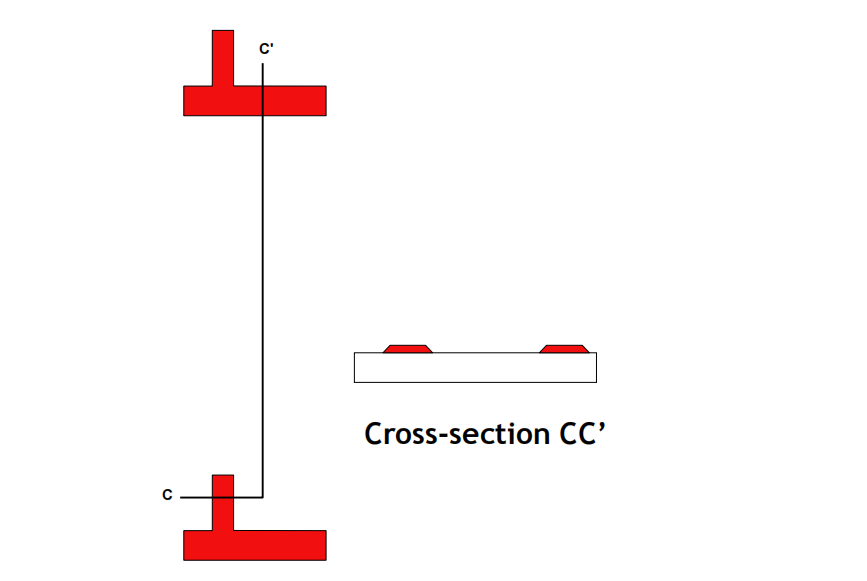

ゲートラインとスキャンラインの形成

ゲートとスキャンラインを形成するプロセスは、ガラス基板の初期およびコーティング前の洗浄から始まり、続いて金属スパッタリングでゲート材料を堆積します。次に、基板はコーティング前の洗浄、コーティングの準備、およびプリベークを受けます。次に、フォトレジスト層を塗布し、コーティング後のベーク、マスクを通した露光、および露光されたフォトレジストの現像を行います。現像後のベーク後、基板は欠陥の自動光学検査 (AOI)、不要な材料を除去するためのウェットエッチング、残りのフォトレジストの剥離、および剥離後の洗浄を受けます。最後に、基板は AOI を使用して再度検査され、品質が確認されます。これらのプロセスが完了すると、スキャンラインとゲート電極がガラス基板上に形成されます。結果として得られるパターンを下図に示します。

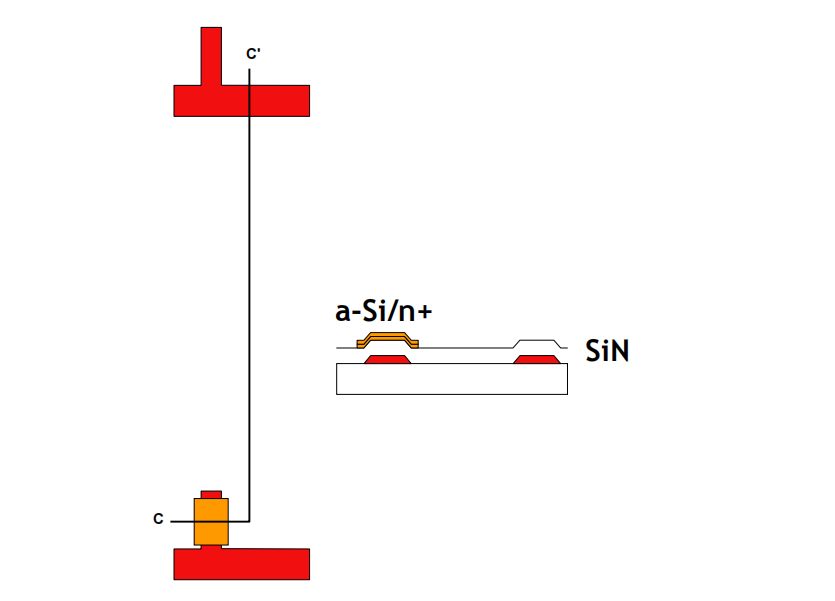

ゲート絶縁膜とアモルファスシリコンアイランドの形成

ゲート絶縁体とアモルファス シリコン アイランドを形成するプロセスには、ガラス基板のコーティング前洗浄、ゲート絶縁体とアモルファス シリコンの 3 層の PECVD (プラズマ強化化学気相成長法) 堆積、フォトレジスト塗布前のコーティング前洗浄、プリベーク、フォトレジスト コーティング、コーティング後ベーク、フォトマスクを通した露光、現像、現像後ベーク、欠陥検出のための自動光学検査 (AOI) などの手順が含まれます。その後、不要な材料を除去するためのドライ エッチング、残ったフォトレジストの剥離、剥離後の洗浄、品質を確保するための最終 AOI 検査が続きます。これらのプロセスが完了すると、ガラス基板上にゲート絶縁体とアモルファス シリコン アイランドが正常に形成されます。

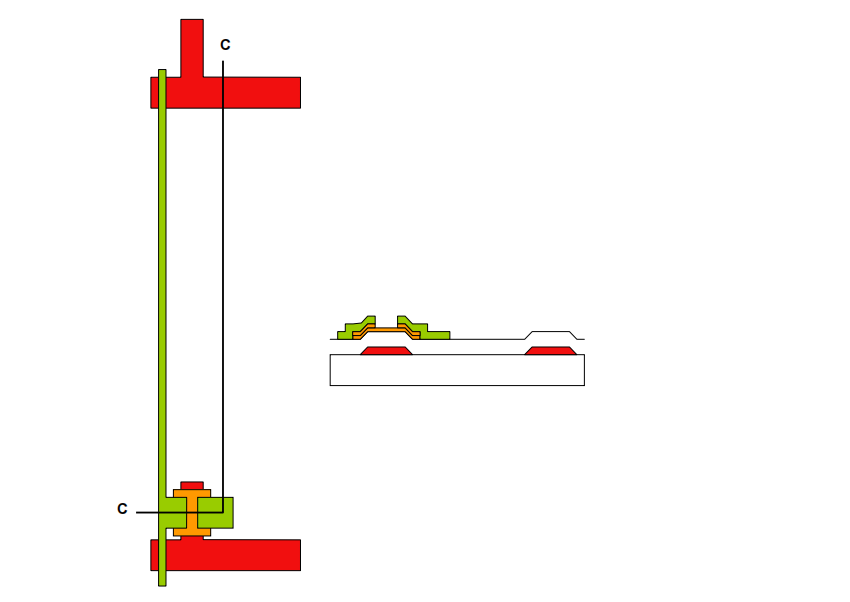

ソース・ドレイン電極(S/D)、データ電極、チャネルの形成

ソースおよびドレイン電極 (S/D)、データ電極、およびチャネルを形成するプロセスには、ガラス基板のコーティング前洗浄、S/D 層を堆積するための金属スパッタリング、フォトレジスト塗布前のコーティング前洗浄、プリベーク、フォトレジストコーティング、コーティング後ベーク、フォトマスクを通した露光、現像、現像後ベーク、および欠陥検出のための自動光学検査 (AOI) のステップが含まれます。その後、S/D 電極を定義するためのウェットエッチング、チャネルを形成するためのドライエッチング、残りのフォトレジストの剥離、剥離後の洗浄、および品質を確保するための最終 AOI 検査がプロセスに続きます。これらのプロセスが完了すると、ソースおよびドレイン電極、データ電極、およびチャネルがガラス基板上に正常に形成され、TFT 構造が完成します。

保護絶縁層(パッシベーション)とビアの形成

保護絶縁層 (パッシベーション) とビアを形成するプロセスには、ガラス基板のコーティング前洗浄、パッシベーション層の PECVD (プラズマ化学蒸着) 堆積、フォトレジスト塗布前のコーティング前洗浄、プリベーク、フォトレジストコーティング、コーティング後ベーク、フォトマスクを通した露光、現像、現像後ベーク、欠陥検出のための自動光学検査 (AOI) などのステップが含まれます。その後、ドライエッチングによるビア形成、残ったフォトレジストの剥離、剥離後の洗浄、品質確認のための最終 AOI 検査へとプロセスは続きます。これらのプロセスが完了すると、ガラス基板上に保護絶縁層とビアが正常に形成され、TFT 構造が完成します。

透明ピクセル電極(ITO)の形成

透明ピクセル電極 (ITO) を形成するプロセスには、ガラス基板のコーティング前洗浄、ITO 層のスパッタリング堆積、フォトレジスト塗布前のコーティング前洗浄、プリベーク、フォトレジストコーティング、コーティング後ベーク、フォトマスクを通した露光、現像、現像後ベーク、欠陥検出のための自動光学検査 (AOI) などのステップが含まれます。その後、ITO 電極を定義するためのウェットエッチング、残りのフォトレジストの剥離、剥離後の洗浄、品質を確保するための最終 AOI 検査が続きます。これらのプロセスが完了すると、透明ピクセル電極がガラス基板上に正常に形成され、アレイ製造プロセスが完了します。

カラーフィルター(CF)ステージ

カラー フィルター (CF) は、TFT-LCD (薄膜トランジスタ液晶ディスプレイ) パネルの重要なコンポーネントであり、鮮やかなカラー画像を生成するために不可欠です。これは、ディスプレイ上でフル スペクトルの色を生成するために組み合わされた赤、緑、青のピクセルのシーケンスで構成されています。以下は、カラー フィルターの構造と製造プロセスの詳細な概要です。カラー フィルターの構造

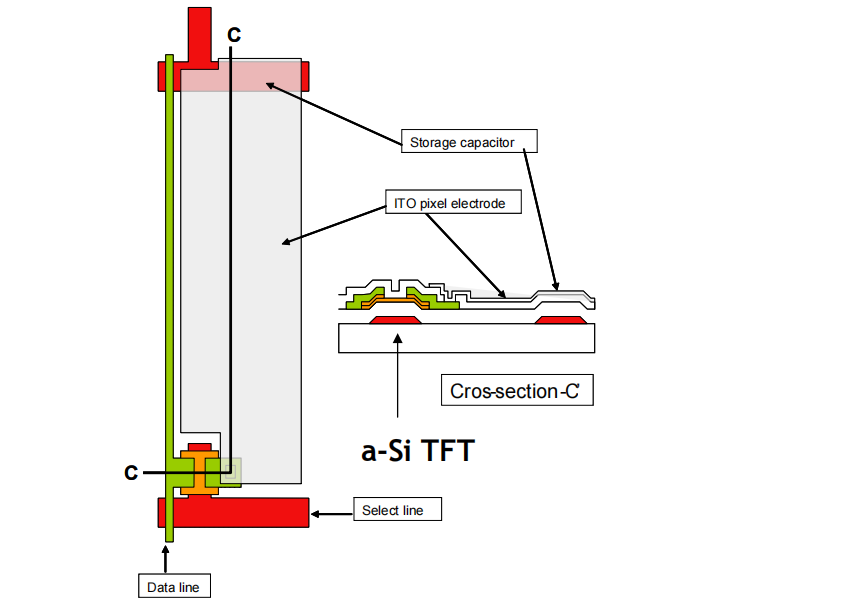

カラー フィルターは通常、それぞれが異なる機能を果たす複数のレイヤーで構成されます。

1.ガラス基板:

機械的なサポートを提供する基礎ベース層。

2.ブラックマトリックス(BM):

光吸収材料で構成されており、各ピクセルを区別し、ピクセル間の光漏れを最小限に抑えてコントラストを向上させます。

3.カラー樹脂層:

ピクセルの色を決定する実際の赤、緑、青のカラーフィルターは、染色された透明樹脂素材から作られています。

4.オーバーコート層(OC):

色樹脂の上に保護層を重ねて表面を平らにし、フィルターを物理的および化学的損傷から保護します。

5.ITO(インジウムスズ酸化物)電極:

パネルが電極として動作し、通過する光を制御できるようにする透明導電層。

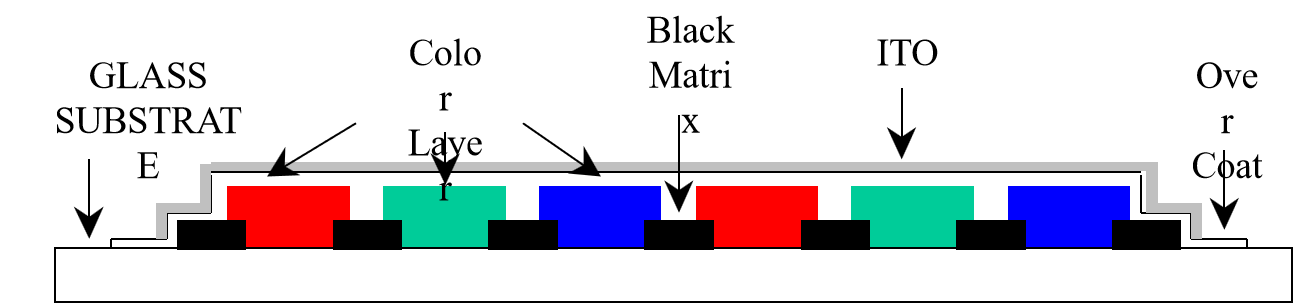

カラーフィルターの製造工程

lカラー フィルターの作成には、半導体製造で使用されるものと同様のフォトリソグラフィー技術を利用することが多い、いくつかの正確な手順が必要です。

1.基板の準備:

lCF の品質を損なう可能性のある不純物を除去するためにガラス基板を徹底的に洗浄します。

2.ブラックマトリックスの形成:

l洗浄した基板にフォトレジスト層を塗布し、フォトリソグラフィーを使用して BM パターンの輪郭を描きます。露光後、未現像領域が現れ、黒色顔料で満たされ、硬化されます。

3.カラー樹脂の塗布:

l各色層ごとに異なるフォトリソグラフィープロセスを使用して、BM 境界内に赤、緑、青のカラー樹脂を連続的に塗布します。コーティングと露光の後、フォトレジストのない領域が現像され、樹脂で満たされ、硬化されます。

4.オーバーコート層の塗布:

l樹脂カラーの上に OC 層を塗布して保護し、その後の ITO 電極堆積のための滑らかな表面を確立します。

5.ITO電極の堆積:

l透明な ITO 電極は OC 層上にスパッタリングで堆積され、その後パターン化されて電極アーキテクチャが構築されます。

6.検査とテスト:

l製造全体にわたって綿密な検査とテストを実施することで、CF の品質が保証されます。色の忠実度、均一性、欠陥レベルなどの指標が徹底的に検査されます。

7.統合:

l品質保証後、カラーフィルターはTFTアレイや液晶層などのTFT-LCDパネル構成要素と正確に位置合わせされ、積層されます。

カラー フィルターの製造は、化学工学と精密フォトリソグラフィーの繊細な相互作用を反映しており、TFT-LCD 画面の鮮やかなカラー表示に不可欠です。

細胞ステージ

TFT ディスプレイの「セル」部分における製造プロセスは、アライメント、ボックス化、切断、偏光板の取り付けという 4 つの主要な段階に分けられます。これらの段階の目的と主な手順は、次のようにまとめられます。

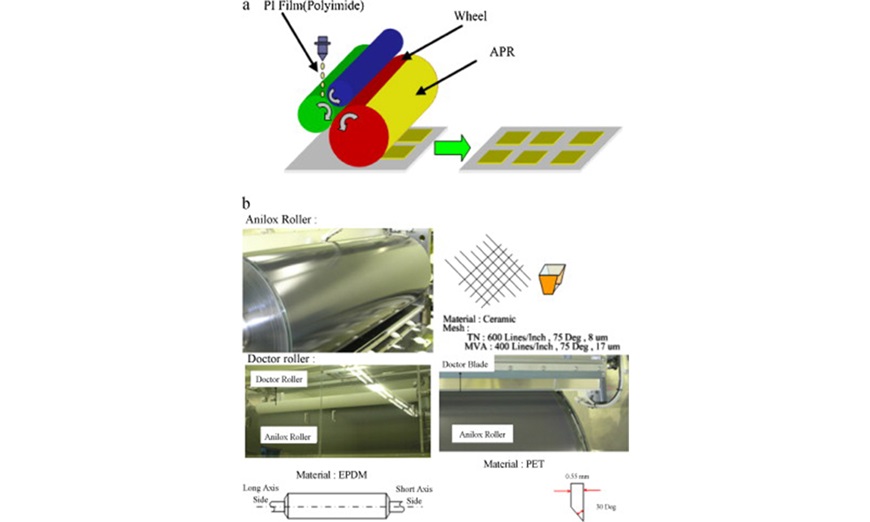

PI(ポリイミド)印刷

ポリイミド (PI) は、塗布および焼成後、CF および TFT 基板の表面にしっかりと接着する高性能の透明有機ポリマー材料です。PI のコーティングには、特殊なグラビア印刷技術が使用されています。主なグラビア印刷プロセスに加えて、PI 印刷には、基板の洗浄、事前焼成、自動光学検査、硬化などのいくつかの補助プロセスが含まれます。必要に応じて、PI の再加工プロセスもあります。

1.PI前クリーニング:

次の手順に備えて、基板を徹底的に清掃し、ほこり、油脂、その他の汚染物質がないことを確認します。

2.PI印刷:

紙にデザインを印刷するのと同様に、PI (ポリイミド) 素材を基板に塗布しますが、保護層を形成する特殊な素材を使用します。

3.予備焼成:

基板への適切な接着を確保するために、PI 層を部分的に乾燥させる予備焼成段階。

4.PI検査:

塗装された壁の欠陥を検査するのと同様に、印刷された層に汚れ、凹凸、欠陥がないか綿密に検査します。

5.PI のリワーク:

検査中に問題が見つかった場合、このステップでは、スケッチの間違いを消すのと同じように、それらの不完全さを修正します。

6.PI硬化:

PI 層は焼成プロセスによって完全に硬化され、窯で粘土が硬化するのと同じように、強度と耐久性が高まります。

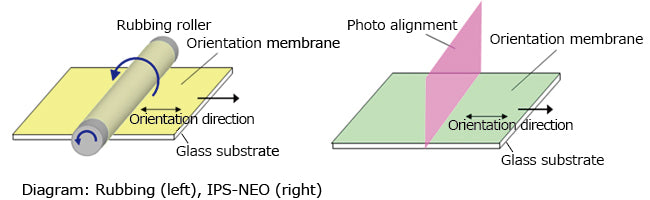

擦り工程

摩擦プロセスは、超音波洗浄 (USC)、位置合わせ、摩擦の 3 つの主要な段階と、摩擦後の USC 洗浄ステップで構成されています。詳細な内訳は次のとおりです。

1. 超音波洗浄(USC):

- 超音波洗浄機を使用して基板からほこりや粒子を除去することを目的としています。超音波を使用して徹底的に洗浄します。これにより、次のステップに進む前に基板に汚染物質がないことが保証されます。

2. アライメント:

- アライメント フェーズでは、視覚的な要件を満たすように基板の向きを調整します。このプロセスは簡単で、後続の処理のために基板を正しく配置することに重点が置かれています。

3. こする:

- 擦り段階では、ベルベットの布を使用して PI 層を擦ります。この動作により、PI の側鎖が統一された方向に整列し、分子構造が整えられて、望ましい表面特性が実現されます。

4. 擦り合わせ後の超音波洗浄(USC):

- 研磨後、基材には粒子状物質や残留物が付着している場合があります。研磨後の USC 洗浄によりこれらの残留物が除去され、基材の表面が完璧にきれいになります。このステップは、研磨プロセス中に付着した粒子や残留物を超音波で除去するため、最終製品の品質を維持するために非常に重要です。

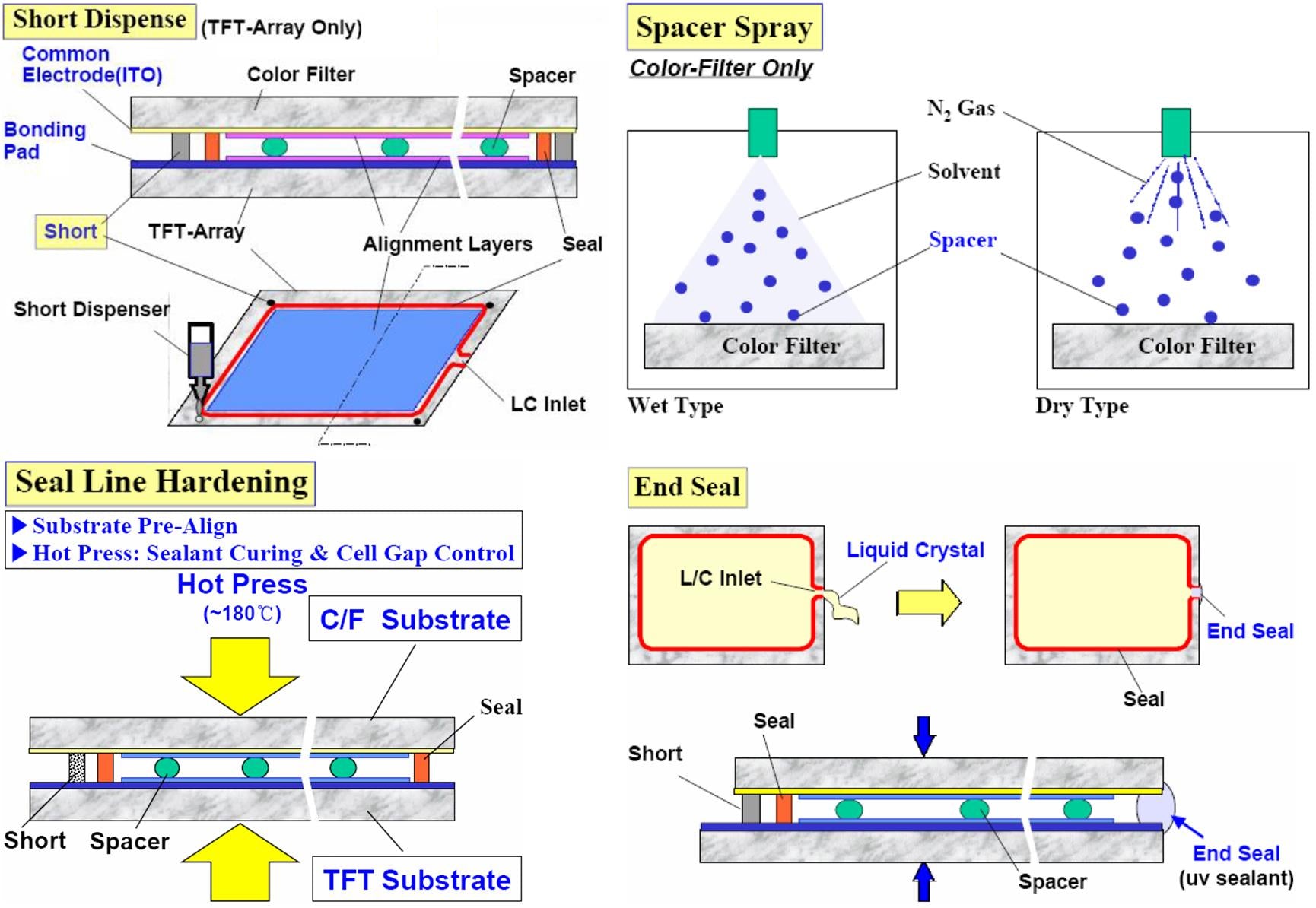

ODF(ワンドロップフィル)カプセル化プロセス

TFT-LCD の製造プロセスにおいて、「セル アセンブリ プロセス」は、カラー フィルター (CF) と TFT ガラス基板をしっかりと接着し、2 つのガラス基板間の隙間 (一般に「セル」と呼ばれる) を液晶で充填し、セルの厚さを正確に制御する重要なステップです。従来のセル アセンブリ方法では、まず空のセルを作成し、次に液晶を注入します。これとは対照的に、ワン ドロップ フィル (ODF) テクノロジでは、最初に TFT または CF ガラス基板に液晶を滴下し、次に 2 つの基板を真空環境で接着し、紫外線 (UV) 光と熱硬化技術を使用してセル アセンブリを完了します。

ODF セルの組み立てプロセスは、主に次の 5 つの主要なステップに分かれています。

1. シーラントと銀ペーストの塗布:

- UV 硬化型接着剤がシーラントとして使用され、CF および TFT ガラス基板のエッジに沿って塗布され、2 つの基板がしっかりと接着され、セルの厚さが定義されます。同時に、銀ペーストを塗布して CF と TFT の共通電極を接続し、電気接続を確保します。

2. 液晶コーティング:

- シール材が塗布されたTFT基板上に液晶材料を滴下します。液晶材料は表示プロセスにおいて重要な役割を果たしており、配列を変えることで透過する光の状態を調整し、ピクセルの色と明るさを制御します。

3. 真空接合:

- シール材、銀ペースト、液晶を塗布したCF基板を真空中でTFT基板と貼り合わせることで、気泡の発生を防ぎ、2つの基板を隙間なく密着させます。

4. 紫外線(UV)硬化:

- 液晶へのダメージを防ぐため、液晶に敏感な部分を遮光フィルムで覆い、貼り合わせた基板に紫外線を照射することで、シール剤と銀ペーストが素早く硬化し、強固に接着します。

5. 熱硬化:

- UV 硬化が完了したら、基板は熱処理を受け、シーラントの接着力をさらに強化します。このステップは、リードの下など、UV 光が完全に届かない領域に特に重点を置き、これらの部品が完全に硬化するようにします。

さらに、これらの 4 つの主なプロセス フローに加えて、ODF セル アセンブリには、パッド材料の適用前の洗浄、パッド材料の再加工、シーラントおよび液晶の適用前の USC ドライ クリーニング、シーラントの適用後の自動光学検査、目視検査、シーラントの硬化後のセルの厚さとオフセットの検出などの補助プロセスも含まれます。これらの手順は補助的ですが、製造プロセス全体の厳密さと最終製品の品質を確保する上で重要な役割を果たします。

切断、エッジング、電気測定プロセス

1. 切断:

- ガラス基板のサイズは一定で、製品サイズも多様であるため、1 枚のガラス基板上に複数の製品セルが配置されています。切断は、ダイヤモンド ホイールをガラス表面上でスライドさせることで行われます。切断ホイール技術の進歩により、非常に深いカット マークを作成する技術が開発され、剥離の必要がなくなりました。

2. エッジング:

- ガラスを個々のスクリーンに切断した後、各スクリーンのエッジには多数の微細な亀裂が発生します。これらの亀裂がその後の取り扱いでの衝突による破損の原因となるのを防ぐために、エッジ処理が必要です。

3. 電気測定:

- 電気測定は、製造中に何度も使用される補助的なプロセスですが、LCD の表示性能をテストするために初めて電気が適用されるため、ここでは特に重要です。テストの原理は単純です。個々の表示ピクセルに電気を適用し、偏光フィルムを通してセルの表示性能を観察します。通常、アレイ テストに使用されるショート バーに電気が通電されます。電気テストの後、基準を満たさないスクリーンは、後の段階で材料が無駄にならないように取り除かれます。

さらに、補助工程には、切断後の目視検査やエッジング後の洗浄などがあり、これらは製造工程全体の厳密さと最終製品の品質を確保するために不可欠です。

TFTディスプレイモジュールの組み立て工程

TFT (薄膜トランジスタ) ディスプレイ モジュールの組み立てには、いくつかの重要な手順が含まれます。

1. COGとFPCの接合

- COG (Chip On Glass) および FPC (Flexible Printed Circuit) ボンディングは、回路を接続する方法です。

- プロセス: ガラス基板上に電極アレイを形成し、IC/FPC 上の対応するアレイと位置合わせします。異方性導電フィルム (ACF) を使用して、各 IC/FPC 電極をガラス電極に接続します。

2. 偏光フィルムの貼り付け

- 目的: LCD の動作は偏光に依存しているため、偏光フィルムを取り付けることが重要です。このフィルムは、液晶セルを通過する光を制御して画像を作成します。

3. 組み立て

- コンポーネント: バックライト、スクリーン、制御回路基板、タッチスクリーンなどのその他の要素が組み合わされて、完全なディスプレイ モジュールが形成されます。

- 手順: このステップは通常、組み立てられたモジュールの品質を保証する熟練した技術者によって手作業で実行されます。

これらのプロセスは、高品質の TFT ディスプレイ モジュールの製造に不可欠です。

TFTディスプレイモジュール組立における補助工程

モジュール セグメントには、メイン プロセスに加えて、TFT ディスプレイ モジュールの機能性と信頼性を確保するためのいくつかの補助プロセスが含まれます。

1. レーザー切断と切断後の電気測定

- 部品はレーザーを使用して正確に切断され、その後電気テストが行われ、必要な仕様を満たしているかどうかが確認されます。

2. 接合と接合後の電気測定

- COG および FPC 接合プロセスの後に電気テストを実行し、これらの接続の整合性を確認します。

3. 顕微鏡検査

- レーザー切断および接合後に、欠陥や問題がないか確認するために顕微鏡検査(または FPC 接合の場合は自動光学検査 (AOI))を実施します。

4. 剥離強度試験

- IC 接合および FPC 接合後に剥離強度テストを実施し、接合の耐久性を評価します。

5. 組み立て後の経年劣化

- 組み立てられたモジュールは、長期的な信頼性を確保するために、電力を供給しながらエージング プロセスを経ます。

6. 梱包と発送

- モジュールがすべてのテストと検査に合格すると、パッケージ化されて顧客または次の生産段階に出荷されます。

これらの段階は、個々のコンポーネントの組み立てからモジュールの配布準備前の最終チェックまで、TFT ディスプレイ モジュールの機能性と信頼性を総合的に保証します。

TNディスプレイモードの利点

高速応答時間: TN ディスプレイは、通常 1 ~ 5 ミリ秒の高速応答時間を提供するため、ゲームやビデオなどの急速に変化する画像を表示するのに適しています。

1. 低コスト:TN ディスプレイは、成熟した製造プロセスにより製造コストが低く、大量生産や予算に優しいオプションに最適です。

2. 低消費電力:TN ディスプレイは消費電力が比較的少ないため、ノートパソコンやタブレットなどのポータブル デバイスのバッテリー寿命が長くなります。

3. 幅広い入手可能性:TN テクノロジーが広く採用されているため、交換部品やサポートが簡単に見つかります。

4. シンプルな製造:TN テクノロジーのシンプルさは、より高度なディスプレイ テクノロジーに比べて製造が容易であることを意味し、消費者にとってはコストの節約につながります。

5. 明るく鮮明なテキスト:TN ディスプレイは、鮮明で明るいテキストで知られており、オフィスやドキュメント中心のアプリケーションに最適です。

6. 信頼性:TN ディスプレイは一般的に信頼性が高く、寿命が長いため、耐久性のあるディスプレイを求める企業や個人にとって有益です。

これらの利点により、TN ディスプレイは、低価格のモニターからラップトップやその他のポータブル デバイスまで、幅広いアプリケーションで人気のある選択肢となっています。

TNディスプレイモードの欠点

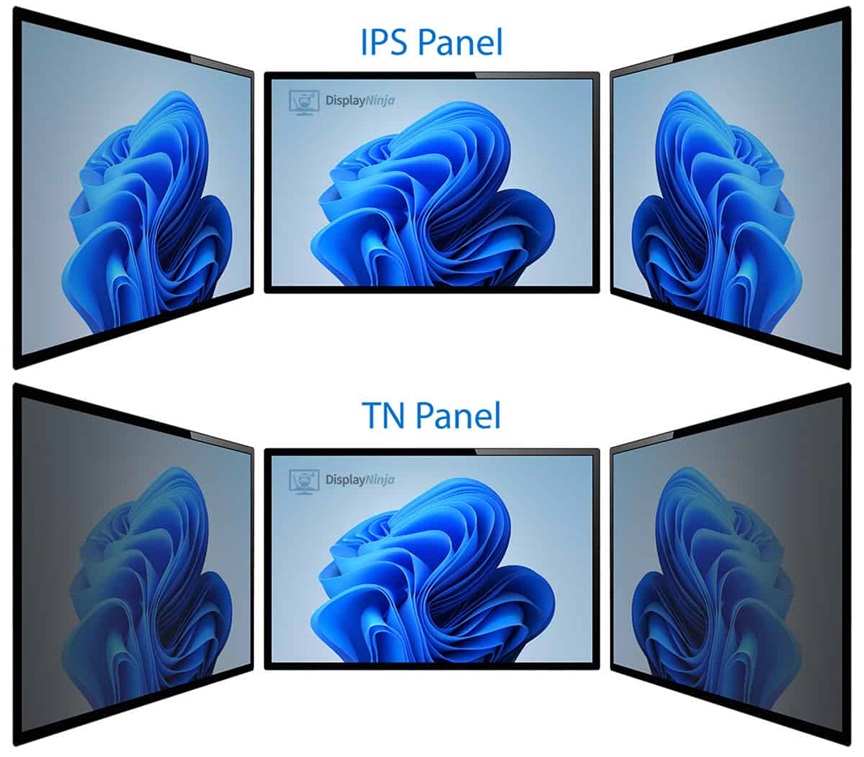

1. 視野角が狭い:TN ディスプレイの視野角は狭く、通常は約 160 度です。横から見ると画質が大幅に低下し、全体的な視聴体験に影響を及ぼします。

2. 色再現の限界:TN ディスプレイは色再現能力が限られているため、より高度なディスプレイ技術と比較すると、色の鮮やかさや正確さが低下します。

3. コントラスト比が低い:TN ディスプレイは通常、コントラスト比が低いため、黒の深みが薄く、白の明るさが薄くなり、画像の品質が鮮明ではなくなります。

4. 画像シフト:TN ディスプレイは視野角が狭いため、異なる角度から見ると色の変化や反転が見られ、気が散る場合があります。

5. グレースケールのパフォーマンスが制限される:TN ディスプレイはグレースケールのパフォーマンスに問題を抱えることが多く、モノクロ画像やテキストの品質に影響を与える可能性があります。

6. 限定的なHDRサポート:ハイダイナミックレンジ (HDR) コンテンツは TN ディスプレイでは十分にサポートされていないため、HDR コンテンツに存在する明るさと色の詳細の全範囲を表示するディスプレイの機能が制限されます。

7. カスタマイズオプションの制限:TN ディスプレイには、ハイエンドのディスプレイ テクノロジで利用できる高度な設定やカスタマイズ オプションが不足していることが多く、ユーザーによる画質の制御が制限される可能性があります。

これらの欠点は、特にグラフィック デザイナー、写真家、ゲーマーなど、高品質のビジュアルを必要とするユーザーにとって、全体的な視聴体験に影響を及ぼす可能性があります。

TNディスプレイモードの用途

1. 家電製品:TN ディスプレイは、低コストで応答時間が速いため、ラップトップ、デスクトップ モニター、ゲーム用ディスプレイなどの民生用電子機器で広く使用されています。

2. 産業機器:産業用制御システムでは、TN ディスプレイは応答が速く消費電力が低いため好まれ、リアルタイムの監視および制御アプリケーションに適しています。

3. 医療機器:ポータブル医療機器には、高速なデータ読み取りと表示機能を備え、効率的な患者のモニタリングと診断を可能にする TN ディスプレイが組み込まれていることがよくあります。

4. 販売時点情報管理(POS)システム:TN ディスプレイは、信頼性とコスト効率に優れているため、POS システムによく使用されます。

5. 教育ツール:教育現場では、TN ディスプレイはインタラクティブ ホワイトボードや学生用デバイスに使用され、学習ツールとしてコスト効率の高いソリューションを提供します。

6. 交通システム:TN ディスプレイは、低消費電力と耐久性が有利な、車両のダッシュボードやナビゲーション システムなどの輸送アプリケーションで利用されています。

これらのアプリケーションは TN ディスプレイの長所を活用し、さまざまな業界で多用途かつ実用的な選択肢となります。