TFT-LCD डिस्प्ले मुख्यधारा की फ्लैट-पैनल डिस्प्ले तकनीक बन गई है, जो धीरे-धीरे पारंपरिक कैथोड-रे ट्यूब (CRT) डिस्प्ले की जगह ले रही है। इनका इस्तेमाल टेलीविज़न, डेस्कटॉप मॉनिटर, लैपटॉप, कार नेविगेशन सिस्टम, गेमिंग कंसोल, PDA, डिजिटल कैमरा, कैमकॉर्डर और स्मार्टफ़ोन में व्यापक रूप से किया जाता है।

TFT-LCD तकनीक की शुरुआत 1970 के दशक के आखिर में हुई थी, जिसमें शुरू में CdSe जैसे मिश्रित अर्धचालक पदार्थों का इस्तेमाल किया गया था। हालाँकि, निर्माण के दौरान रासायनिक संरचना को नियंत्रित करने में चुनौतियों के कारण बड़े पैमाने पर उत्पादन में सिलिकॉन-आधारित अर्धचालकों को व्यापक रूप से अपनाया जाने लगा, खासकर TFT-LCD उद्योग में।

आजकल ज़्यादातर LCD ग्लास सब्सट्रेट का इस्तेमाल करते हैं, और प्रोसेसिंग तापमान में सीमाओं के कारण, TFT निर्माण के लिए आम तौर पर अनाकार सिलिकॉन (a-Si) और कम तापमान वाले पॉलीसिलिकॉन (LTPS) तकनीक का इस्तेमाल किया जाता है। जैसे-जैसे TFT-LCD की मांग बढ़ती है, वैसे-वैसे बेहतर डिस्प्ले विशेषताओं की आवश्यकता भी बढ़ती जाती है। इन मांगों को पूरा करने के लिए, IPS (इन-प्लेन स्विचिंग) और MVA/PVA (मल्टी-डोमेन वर्टिकल अलाइनमेंट/पैटर्न्ड वर्टिकल अलाइनमेंट) सहित विभिन्न डिस्प्ले मोड विकसित किए गए हैं।

हालाँकि, दायरे और व्यावहारिक अनुप्रयोग के कारण, यह चर्चा विशेष रूप से TN (ट्विस्टेड नेमैटिक) मोड पर केंद्रित है, जो TFT-LCD प्रौद्योगिकी में सबसे आम प्रदर्शन मोड में से एक है।

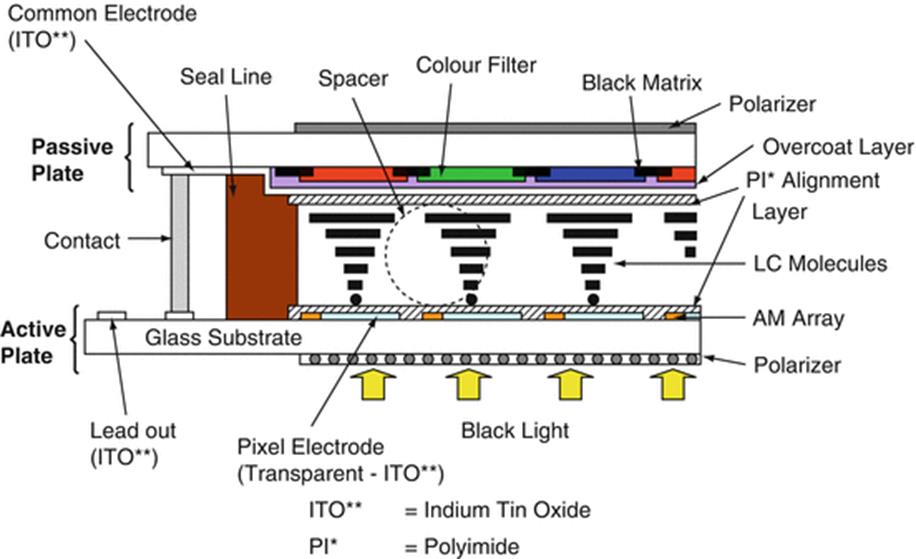

TFT LCD डिस्प्ले (TN प्रकार) की संरचना

एक TFT-LCD डिस्प्ले मॉड्यूल में आमतौर पर कई मुख्य घटक होते हैं: लिक्विड क्रिस्टल पैनल (पैनल), बैकलाइट यूनिट और बाहरी ड्राइविंग सर्किट। लिक्विड क्रिस्टल पैनल खुद दो ग्लास सब्सट्रेट से बना होता है जो लिक्विड क्रिस्टल की एक परत को सैंडविच करता है, साथ ही पैनल के दोनों तरफ पोलराइज़र भी रखे जाते हैं।

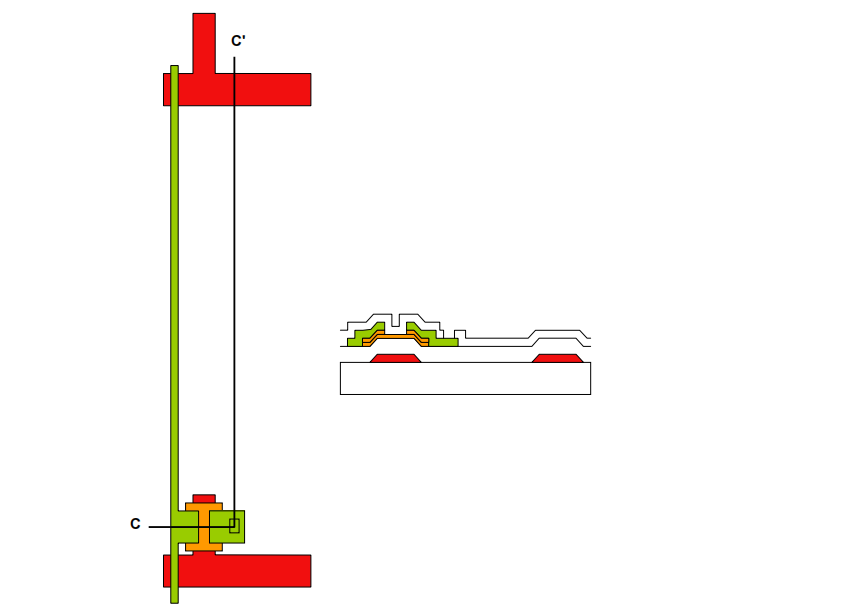

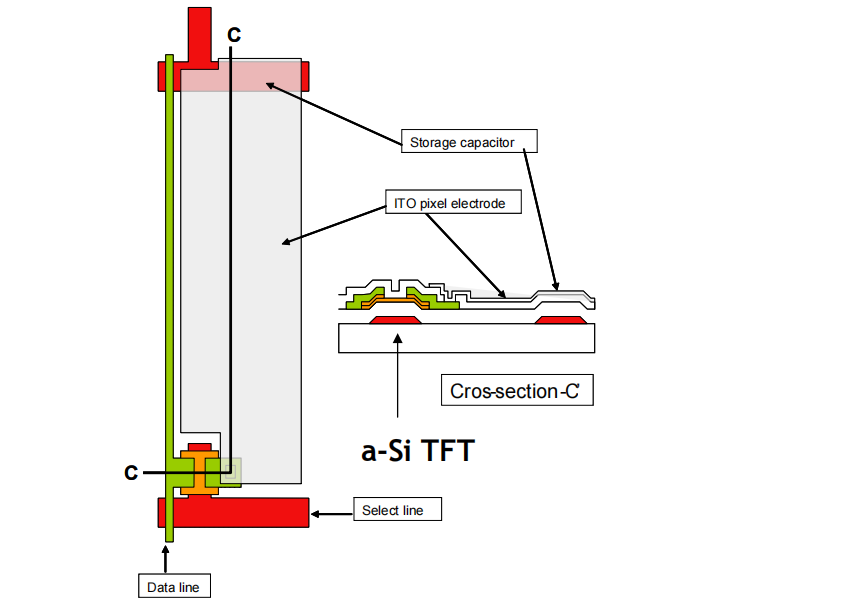

ग्लास सब्सट्रेट में से एक में रंग प्रदर्शन के लिए एक रंग फिल्टर (सीएफ) होता है, जबकि दूसरे सब्सट्रेट में पिक्सल को चलाने के लिए पतली फिल्म ट्रांजिस्टर (टीएफटी एरे) का एक सक्रिय मैट्रिक्स होता है।

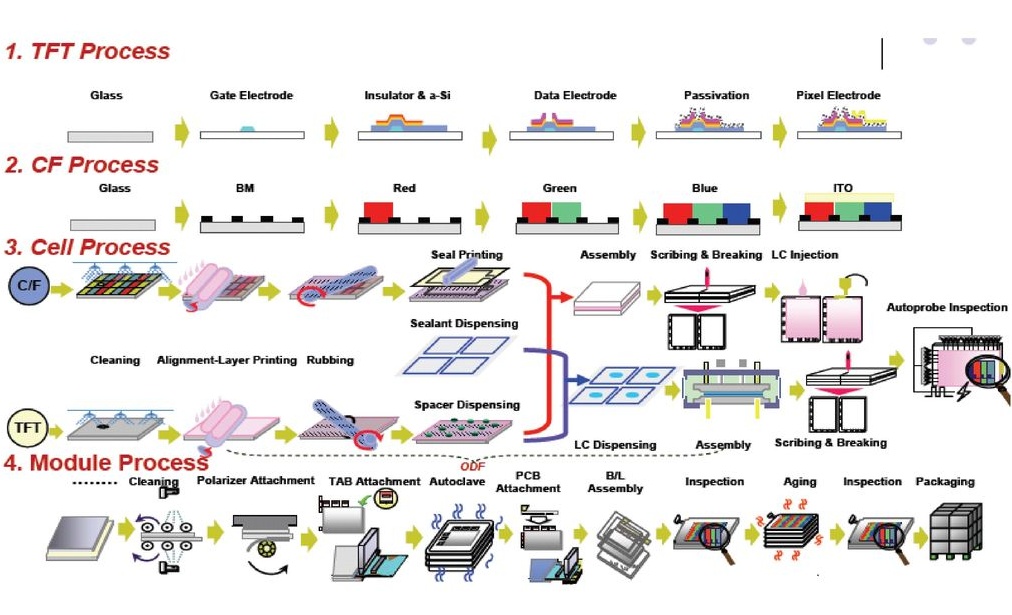

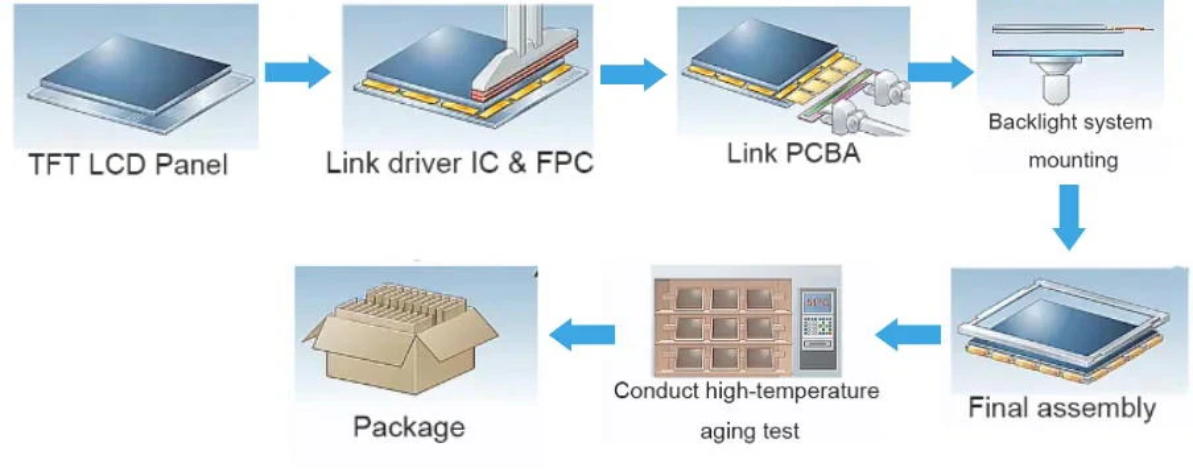

आइये बात करते हैं कि TFT LCD डिस्प्ले स्क्रीन कैसे बनाई जाती है

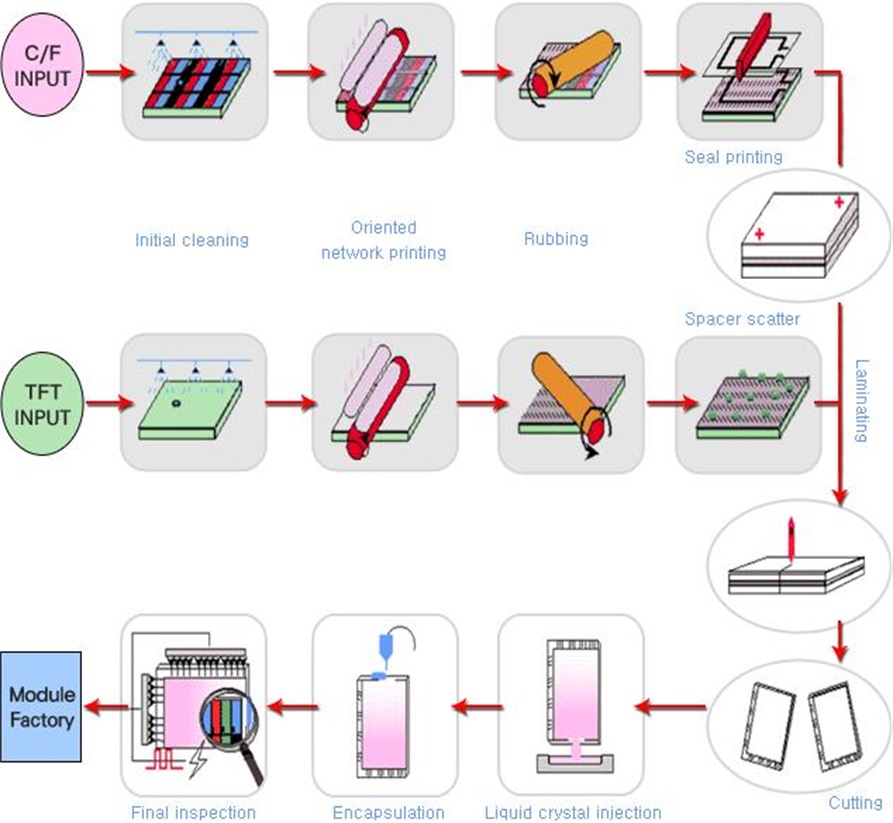

TFT (थिन फिल्म ट्रांजिस्टर) डिस्प्ले पैनल के उत्पादन को चार मुख्य चरणों में विभाजित किया जा सकता है: TFT, CF (कलर फ़िल्टर), सेल और मॉड्यूल। प्रत्येक चरण में अंतिम उत्पाद बनाने के लिए विशिष्ट प्रक्रियाएँ शामिल होती हैं।

1.ऐरे स्टेज (TFT):

एलएक सफेद ग्लास सब्सट्रेट के इनपुट के साथ शुरू होता है।

एलसब्सट्रेट पर विद्युत सर्किट निर्माण के पूरा होने के साथ समाप्त होता है।

2. रंग फिल्टर (सीएफ) चरण:

एलएक सफेद ग्लास सब्सट्रेट के इनपुट के साथ शुरू होता है।

एलब्लैक मैट्रिक्स, आरजीबी कलर फिल्टर और आईटीओ (इंडियम टिन ऑक्साइड) कोटिंग के पूरा होने के साथ समाप्त होता है।

3.कोशिका चरण:

एलइसमें अभिविन्यास उपचार के बाद TFT सब्सट्रेट को CF सब्सट्रेट के साथ संरेखित करना और जोड़ना शामिल है।

एलयह कार्य बंधे हुए पैनलों को अलग-अलग इकाइयों में काटने और पोलराइजर शीट को जोड़ने के साथ पूरा होता है।

4.मॉड्यूल चरण:

एलएलसीडी पैनल से शुरू होता है।

एलएक पूर्ण डिस्प्ले मॉड्यूल बनाने के लिए ड्राइविंग सर्किटरी की असेंबली के साथ समाप्त होता है।

ऐरे स्टेज (TFT)

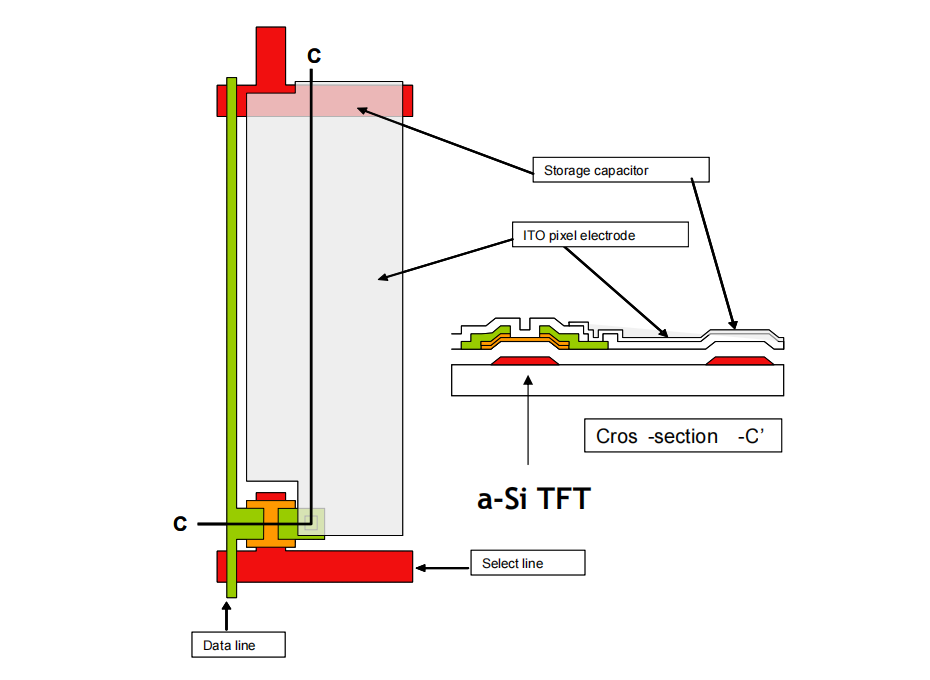

सारणी चरण मुख्य रूप से निम्नलिखित चरणों को पूरा करता है: गेट इलेक्ट्रोड और स्कैन लाइनों का निर्माण, गेट इन्सुलेटर और अनाकार सिलिकॉन द्वीपों का जमाव, डेटा इलेक्ट्रोड और चैनल क्षेत्र के साथ स्रोत और नाली इलेक्ट्रोड (एस/डी) का निर्माण, सुरक्षात्मक इन्सुलेशन परत (निष्क्रियता) का जमाव और मार्ग छिद्रों का निर्माण, और अंत में, पारदर्शी पिक्सेल इलेक्ट्रोड (आईटीओ) का निर्माण।

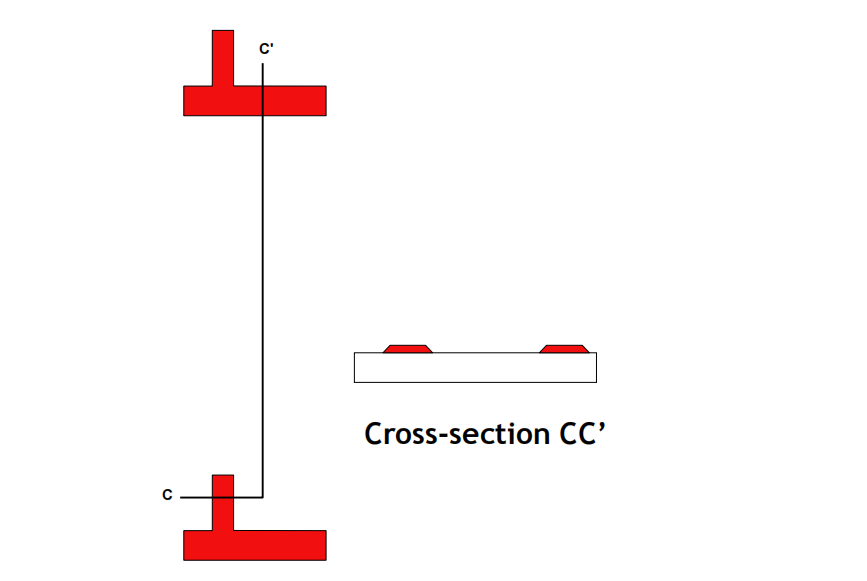

गेट और स्कैन लाइनों का गठन

गेट और स्कैन लाइन बनाने की प्रक्रिया ग्लास सब्सट्रेट की प्रारंभिक और प्री-कोटिंग सफाई से शुरू होती है, इसके बाद गेट सामग्री को जमा करने के लिए धातु का छिड़काव किया जाता है। इसके बाद, सब्सट्रेट प्री-कोटिंग सफाई, कोटिंग के लिए तैयारी और प्री-बेक से गुजरता है। फिर एक फोटोरेसिस्ट परत लगाई जाती है, उसके बाद पोस्ट-कोटिंग बेक, मास्क के माध्यम से एक्सपोज़र और एक्सपोज़्ड फोटोरेसिस्ट का विकास होता है। पोस्ट-डेवलप बेक के बाद, सब्सट्रेट दोषों के लिए स्वचालित ऑप्टिकल निरीक्षण (AOI), अवांछित सामग्री को हटाने के लिए गीली नक्काशी, शेष फोटोरेसिस्ट को अलग करना और पोस्ट-स्ट्रिप सफाई से गुजरता है। अंत में, गुणवत्ता सुनिश्चित करने के लिए AOI का उपयोग करके सब्सट्रेट का फिर से निरीक्षण किया जाता है। इन प्रक्रियाओं को पूरा करने के बाद, स्कैन लाइन और गेट इलेक्ट्रोड ग्लास सब्सट्रेट पर बनते हैं। परिणामी पैटर्न नीचे दिए गए चित्र में दिखाया गया है।

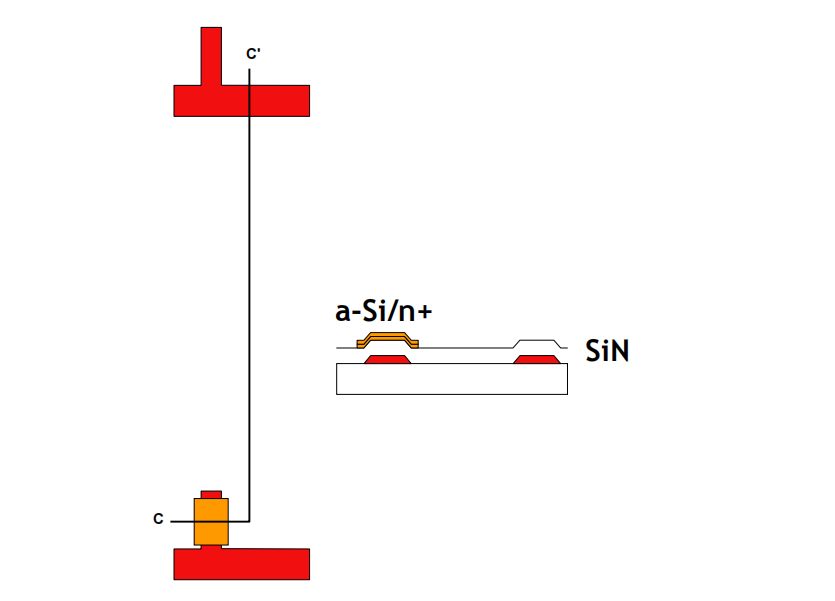

गेट इंसुलेटर और अनाकार सिलिकॉन द्वीप का निर्माण

गेट इंसुलेटर और अनाकार सिलिकॉन द्वीप बनाने की प्रक्रिया में निम्नलिखित चरण शामिल हैं: ग्लास सब्सट्रेट की प्री-कोटिंग सफाई, गेट इंसुलेटर और अनाकार सिलिकॉन के लिए तीन परतों का PECVD (प्लाज्मा-वर्धित रासायनिक वाष्प जमाव) जमाव, फोटोरेसिस्ट आवेदन से पहले प्री-कोटिंग सफाई, प्री-बेक, फोटोरेसिस्ट कोटिंग, पोस्ट-कोटिंग बेक, फोटोमास्क के माध्यम से एक्सपोजर, डेवलपिंग, पोस्ट-डेवलप बेक, और दोष का पता लगाने के लिए स्वचालित ऑप्टिकल निरीक्षण (AOI)। इसके बाद, अवांछित सामग्री को हटाने के लिए सूखी नक्काशी, शेष फोटोरेसिस्ट को अलग करना, स्ट्रिप के बाद सफाई, और गुणवत्ता सुनिश्चित करने के लिए अंतिम AOI निरीक्षण के साथ प्रक्रिया जारी रहती है। इन प्रक्रियाओं के पूरा होने पर, ग्लास सब्सट्रेट पर गेट इंसुलेटर और अनाकार सिलिकॉन द्वीप सफलतापूर्वक बन जाते हैं।

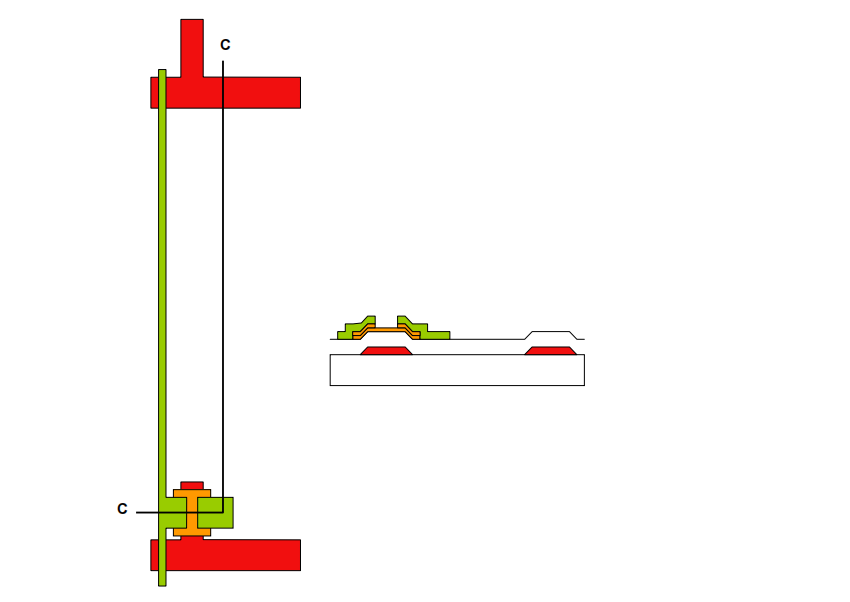

स्रोत और नाली इलेक्ट्रोड (एस/डी), डेटा इलेक्ट्रोड और चैनल का गठन

सोर्स और ड्रेन इलेक्ट्रोड (S/D), डेटा इलेक्ट्रोड और चैनल बनाने की प्रक्रिया में निम्नलिखित चरण शामिल हैं: ग्लास सब्सट्रेट की प्री-कोटिंग सफाई, S/D परत को जमा करने के लिए मेटल स्पटरिंग, फोटोरेसिस्ट एप्लीकेशन से पहले प्री-कोटिंग सफाई, प्री-बेक, फोटोरेसिस्ट कोटिंग, पोस्ट-कोटिंग बेक, फोटोमास्क के माध्यम से एक्सपोजर, डेवलपिंग, पोस्ट-डेवलप बेक, और दोष का पता लगाने के लिए स्वचालित ऑप्टिकल निरीक्षण (AOI)। इसके बाद, प्रक्रिया S/D इलेक्ट्रोड को परिभाषित करने के लिए गीली नक्काशी, चैनल बनाने के लिए सूखी नक्काशी, शेष फोटोरेसिस्ट को अलग करना, स्ट्रिप के बाद सफाई, और गुणवत्ता सुनिश्चित करने के लिए अंतिम AOI निरीक्षण के साथ जारी रहती है। इन प्रक्रियाओं के पूरा होने पर, स्रोत और ड्रेन इलेक्ट्रोड, डेटा इलेक्ट्रोड और चैनल ग्लास सब्सट्रेट पर सफलतापूर्वक बनते हैं, जिससे TFT संरचना पूरी हो जाती है।

सुरक्षात्मक इन्सुलेशन परत (निष्क्रियता) और वाया का गठन

सुरक्षात्मक इन्सुलेशन परत (पैसिवेशन) और विआस बनाने की प्रक्रिया में निम्नलिखित चरण शामिल हैं: ग्लास सब्सट्रेट की प्री-कोटिंग सफाई, पैसिवेशन परत का PECVD (प्लाज्मा-एन्हांस्ड केमिकल वेपर डिपोजिशन) डिपोजिशन, फोटोरेसिस्ट एप्लीकेशन से पहले प्री-कोटिंग सफाई, प्री-बेक, फोटोरेसिस्ट कोटिंग, पोस्ट-कोटिंग बेक, फोटोमास्क के माध्यम से एक्सपोजर, डेवलपिंग, पोस्ट-डेवलप बेक, और दोष का पता लगाने के लिए स्वचालित ऑप्टिकल निरीक्षण (AOI)। इसके बाद, प्रक्रिया विआस बनाने के लिए सूखी नक्काशी, शेष फोटोरेसिस्ट को अलग करना, स्ट्रिप के बाद सफाई, और गुणवत्ता सुनिश्चित करने के लिए अंतिम AOI निरीक्षण के साथ जारी रहती है। इन प्रक्रियाओं के पूरा होने पर, सुरक्षात्मक इन्सुलेशन परत और विआस ग्लास सब्सट्रेट पर सफलतापूर्वक बनते हैं, जिससे TFT संरचना पूरी हो जाती है।

पारदर्शी पिक्सेल इलेक्ट्रोड (आईटीओ) का निर्माण

पारदर्शी पिक्सेल इलेक्ट्रोड (ITO) बनाने की प्रक्रिया में निम्नलिखित चरण शामिल हैं: ग्लास सब्सट्रेट की प्री-कोटिंग सफाई, ITO परत का स्पटरिंग डिपोजिशन, फोटोरेसिस्ट एप्लीकेशन से पहले प्री-कोटिंग सफाई, प्री-बेक, फोटोरेसिस्ट कोटिंग, पोस्ट-कोटिंग बेक, फोटोमास्क के माध्यम से एक्सपोजर, डेवलपिंग, पोस्ट-डेवलप बेक, और दोष का पता लगाने के लिए स्वचालित ऑप्टिकल निरीक्षण (AOI)। इसके बाद, प्रक्रिया ITO इलेक्ट्रोड को परिभाषित करने के लिए गीली नक्काशी, शेष फोटोरेसिस्ट की स्ट्रिपिंग, पोस्ट-स्ट्रिप सफाई और गुणवत्ता सुनिश्चित करने के लिए अंतिम AOI निरीक्षण के साथ जारी रहती है। इन प्रक्रियाओं के पूरा होने पर, पारदर्शी पिक्सेल इलेक्ट्रोड ग्लास सब्सट्रेट पर सफलतापूर्वक बनते हैं, जिससे सरणी निर्माण प्रक्रिया पूरी हो जाती है।

रंग फ़िल्टर (CF) चरण

कलर फ़िल्टर (CF) TFT-LCD (थिन-फ़िल्म ट्रांजिस्टर लिक्विड क्रिस्टल डिस्प्ले) पैनल का एक महत्वपूर्ण घटक है, जो जीवंत रंगीन छवियाँ बनाने के लिए आवश्यक है। इसमें लाल, हरे और नीले पिक्सेल का एक क्रम होता है जो डिस्प्ले पर रंगों का एक पूरा स्पेक्ट्रम बनाने के लिए संयोजित होते हैं। नीचे कलर फ़िल्टर की संरचना और निर्माण प्रक्रिया का विस्तृत अवलोकन दिया गया है: कलर फ़िल्टर की संरचना

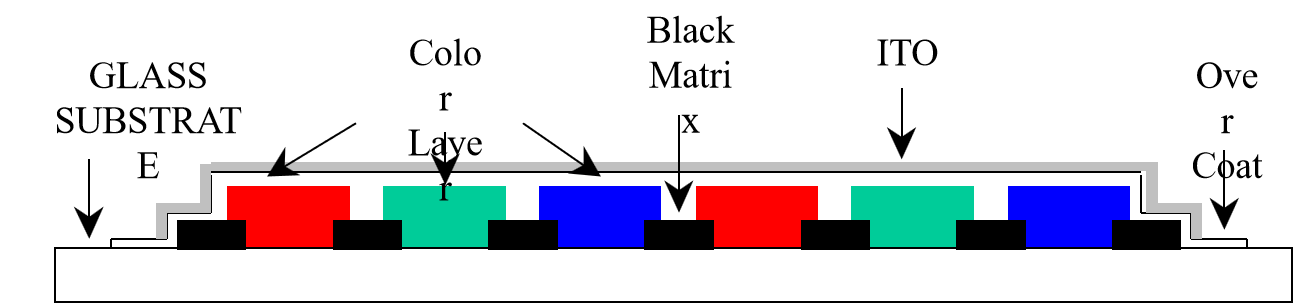

एक रंग फिल्टर में आमतौर पर कई परतें होती हैं, जिनमें से प्रत्येक एक अलग कार्य करती है:

1.ग्लास सब्सट्रेट:

आधारभूत आधार परत जो यांत्रिक समर्थन प्रदान करती है।

2.ब्लैक मैट्रिक्स (बीएम):

प्रकाश-अवशोषित सामग्री से निर्मित, यह प्रत्येक पिक्सेल को चित्रित करता है और अंतर-पिक्सल प्रकाश रिसाव को न्यूनतम करता है, जिससे कंट्रास्ट में सुधार होता है।

3.रंगीन राल परतें:

वास्तविक लाल, हरे और नीले रंग के फिल्टर, जो पिक्सेल के रंगों को निर्धारित करते हैं, एक रंगे हुए पारदर्शी रेज़िन पदार्थ से तैयार किए गए हैं।

4.ओवरकोट परत (ओसी):

सतह को समतल करने और फिल्टर को भौतिक और रासायनिक नुकसान से बचाने के लिए रंगीन रेजिन पर एक सुरक्षात्मक परत चढ़ाई जाती है।

5.आईटीओ (इंडियम टिन ऑक्साइड) इलेक्ट्रोड:

एक पारदर्शी प्रवाहकीय परत जो पैनल को इलेक्ट्रोड के रूप में कार्य करने में सक्षम बनाती है, तथा इसमें से गुजरने वाले प्रकाश को नियंत्रित करती है।

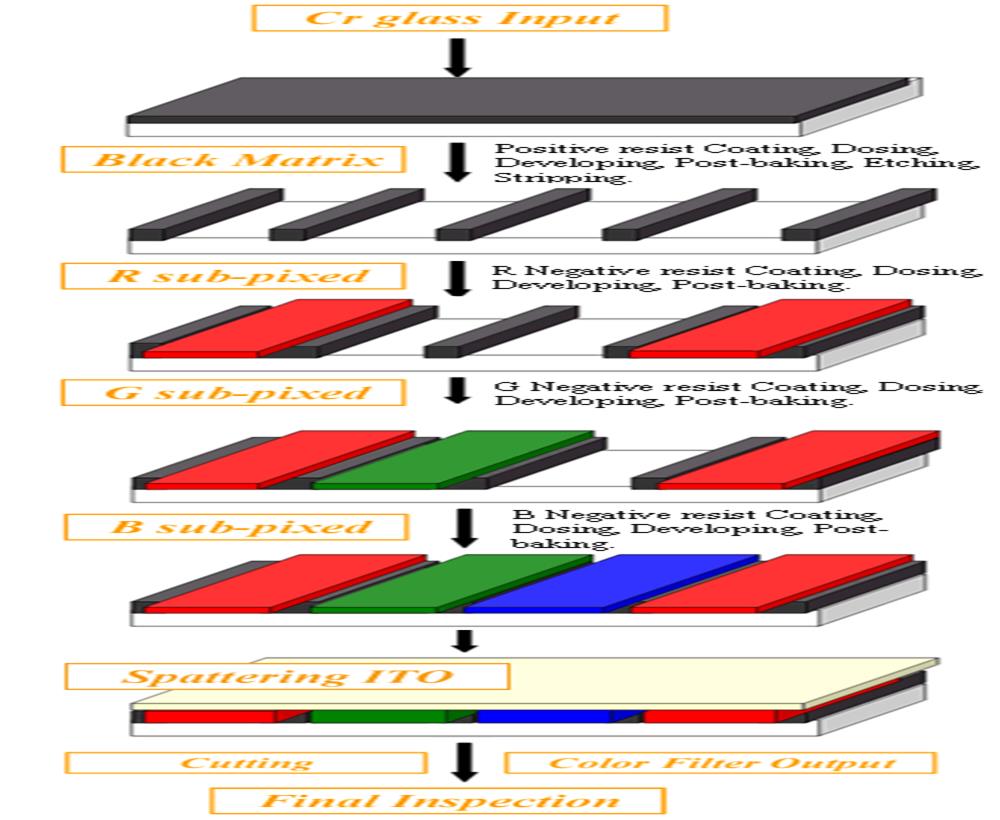

रंग फिल्टर की विनिर्माण प्रक्रिया

एलरंग फिल्टर बनाने में कई सटीक चरण शामिल होते हैं, जिनमें अक्सर अर्धचालक विनिर्माण में उपयोग की जाने वाली फोटोलिथोग्राफी तकनीकों का उपयोग किया जाता है:

1.सब्सट्रेट तैयारी:

एलसीएफ की गुणवत्ता से समझौता करने वाली अशुद्धियों को दूर करने के लिए कांच के सब्सट्रेट की पूरी तरह से सफाई करना।

2.ब्लैक मैट्रिक्स गठन:

एलसाफ किए गए सब्सट्रेट पर फोटोरेजिस्ट परत लगाकर, BM पैटर्न की रूपरेखा बनाने के लिए फोटोलिथोग्राफी का उपयोग किया जाता है। एक्सपोजर के बाद, अविकसित क्षेत्रों को उजागर किया जाता है और काले रंगद्रव्य से भर दिया जाता है, फिर ठीक किया जाता है।

3.रंगीन राल अनुप्रयोग:

एलबीएम के भीतर लाल, हरे और नीले रंग के रेजिन का क्रमिक अनुप्रयोग प्रत्येक रंग परत के लिए एक अलग फोटोलिथोग्राफी प्रक्रिया का उपयोग करता है। कोटिंग और एक्सपोज़र के बाद, फोटोरेसिस्ट के बिना क्षेत्रों को विकसित किया जाता है और राल से भर दिया जाता है, उसके बाद इलाज किया जाता है।

4.ओवरकोट परत अनुप्रयोग:

एलरेजिन रंगों को सुरक्षित रखने तथा बाद में आईटीओ इलेक्ट्रोड जमाव के लिए चिकनी सतह स्थापित करने के लिए उनके ऊपर एक ओसी परत लगाई जाती है।

5.आईटीओ इलेक्ट्रोड जमाव:

एलपारदर्शी आईटीओ इलेक्ट्रोड को ओसी परत पर जमा किया जाता है, फिर इलेक्ट्रोड संरचना की संरचना के लिए पैटर्न किया जाता है।

6.निरीक्षण और परीक्षण:

एलउत्पादन के दौरान सावधानीपूर्वक निरीक्षण और परीक्षण CF गुणवत्ता सुनिश्चित करते हैं। रंग निष्ठा, एकरूपता और दोष स्तर जैसे मेट्रिक्स की पूरी तरह से जांच की जाती है।

7. एकीकरण:

एलगुणवत्ता आश्वासन के बाद, कलर फिल्टर को TFT-LCD पैनल घटकों जैसे TFT सरणी और लिक्विड क्रिस्टल परत के साथ सटीक रूप से संरेखित और लेमिनेट किया जाता है।

कलर फिल्टर का निर्माण रासायनिक इंजीनियरिंग और सटीक फोटोलिथोग्राफी के बीच नाजुक अंतर्क्रिया को दर्शाता है, जो TFT-LCD स्क्रीन में जीवंत रंग प्रदर्शन के लिए महत्वपूर्ण है।

कोशिका अवस्था

TFT डिस्प्ले के 'सेल' पहलू के भीतर उत्पादन प्रक्रिया को चार प्रमुख चरणों में विभाजित किया जा सकता है: संरेखण, बॉक्सिंग, कटिंग और पोलराइज़र अटैचमेंट। इन चरणों के उद्देश्य और प्राथमिक प्रक्रियाएँ इस प्रकार संक्षेप में दी गई हैं:

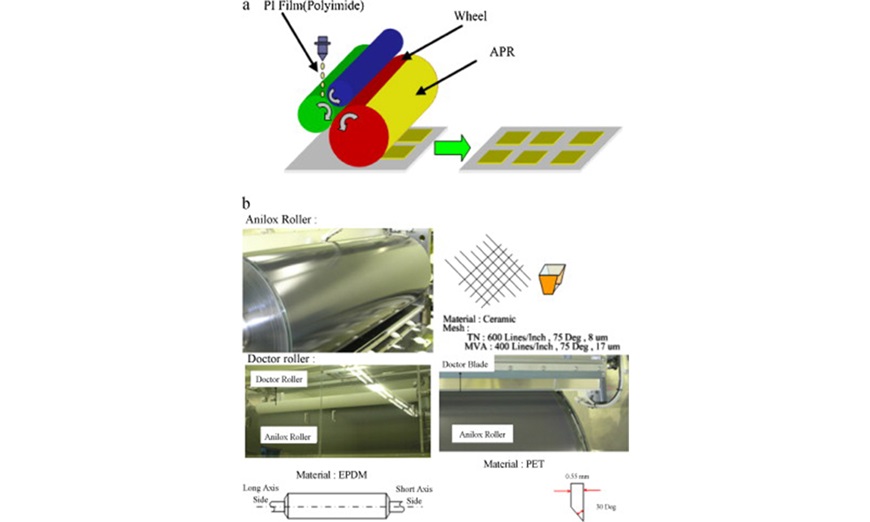

पीआई (पॉलीमाइड) मुद्रण

पॉलीइमाइड (PI) एक उच्च-प्रदर्शन, पारदर्शी कार्बनिक बहुलक सामग्री है जो आवेदन और बेकिंग के बाद, CF और TFT सब्सट्रेट की सतहों पर मजबूती से चिपक जाती है। PI की कोटिंग एक विशेष ग्रेव्योर प्रिंटिंग तकनीक का उपयोग करती है। प्राथमिक ग्रेव्योर प्रिंटिंग प्रक्रिया के अलावा, PI प्रिंटिंग में सब्सट्रेट की सफाई, प्री-बेकिंग, स्वचालित ऑप्टिकल निरीक्षण और इलाज सहित कई सहायक प्रक्रियाएं शामिल हैं। यदि आवश्यक हो, तो PI रीवर्क प्रक्रिया भी है।

1.पूर्व-पीआई सफाई:

सब्सट्रेट को अच्छी तरह से साफ करें ताकि यह धूल, ग्रीस और अन्य दूषित पदार्थों से मुक्त हो जाए, तथा इसे अगले चरणों के लिए तैयार करें।

2.पीआई प्रिंटिंग:

पीआई (पॉलीइमाइड) सामग्री को सब्सट्रेट पर लागू करें, कागज पर डिज़ाइन को प्रिंट करने के समान, लेकिन एक विशेष सामग्री का उपयोग करके जो एक सुरक्षात्मक परत बनाती है।

3. प्री-बेकिंग:

प्रारंभिक बेकिंग चरण जो सब्सट्रेट पर उचित आसंजन सुनिश्चित करने के लिए PI परत को आंशिक रूप से सुखाता है।

4.पीआई निरीक्षण:

किसी भी प्रकार के धब्बे, असमान क्षेत्र या दोष के लिए मुद्रित परतों की बारीकी से जांच करना, यह खामियों के लिए पेंट की गई दीवार का निरीक्षण करने के समान है।

5.पीआई पुनर्कार्य:

यदि निरीक्षण के दौरान कोई समस्या पाई जाती है, तो इस चरण में उन खामियों को ठीक करना शामिल है, जो किसी स्केच में गलतियों को मिटाने के समान है।

6.पीआई इलाज:

पीआई परत को बेकिंग प्रक्रिया के माध्यम से पूरी तरह से कठोर बनाया जाता है, जिससे यह मजबूत और टिकाऊ हो जाती है, ठीक उसी तरह जैसे मिट्टी को भट्ठी में कठोर बनाया जाता है।

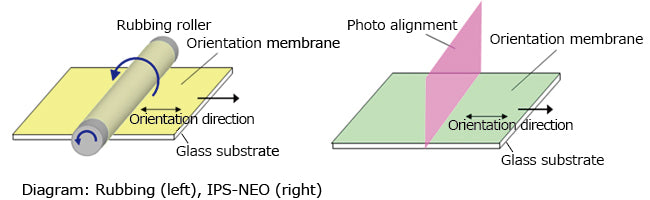

रगड़ने की प्रक्रिया

घर्षण प्रक्रिया में तीन प्राथमिक चरण होते हैं: अल्ट्रासोनिक सफाई (यूएससी), संरेखण, और रगड़ना, साथ ही रगड़ने के बाद एक अतिरिक्त यूएससी सफाई चरण। यहाँ विस्तृत विवरण दिया गया है:

1. अल्ट्रासोनिक सफाई (यूएससी):

- इसका उद्देश्य अल्ट्रासोनिक क्लीनर का उपयोग करके सब्सट्रेट से धूल और कणों को हटाना है, जो पूरी तरह से सफाई के लिए अल्ट्रासोनिक तरंगों का उपयोग करता है। यह सुनिश्चित करता है कि अगले चरणों पर आगे बढ़ने से पहले सब्सट्रेट किसी भी संदूषक से मुक्त हो।

2. संरेखण:

- संरेखण चरण दृश्य आवश्यकताओं को पूरा करने के लिए सब्सट्रेट के अभिविन्यास को समायोजित करता है। यह प्रक्रिया सीधी है, जो बाद के उपचारों के लिए सब्सट्रेट को सही ढंग से रखने पर ध्यान केंद्रित करती है।

3. रगड़ना:

- रगड़ने के चरण के दौरान, PI परत पर रगड़ने के लिए मखमली कपड़े का उपयोग किया जाता है। यह क्रिया PI की साइड चेन को एकीकृत दिशा में संरेखित करती है, जिससे वांछित सतह गुणों को प्राप्त करने के लिए आणविक संरचना को व्यवस्थित किया जाता है।

4. पोस्ट-रबिंग अल्ट्रासोनिक सफाई (यूएससी):

- रगड़ने के बाद, सब्सट्रेट पर कण या अवशेष हो सकते हैं। रगड़ने के बाद की USC सफाई इन अवशेषों को हटा देती है, जिससे यह सुनिश्चित होता है कि सब्सट्रेट की सतह पूरी तरह से साफ है। यह कदम अंतिम उत्पाद की गुणवत्ता बनाए रखने के लिए महत्वपूर्ण है, क्योंकि यह रगड़ने की प्रक्रिया के दौरान चिपके किसी भी कण या अवशेष को हटाने के लिए अल्ट्रासोनिक तरंगों का उपयोग करता है।

ओडीएफ (वन ड्रॉप फिल) एनकैप्सुलेशन प्रक्रिया

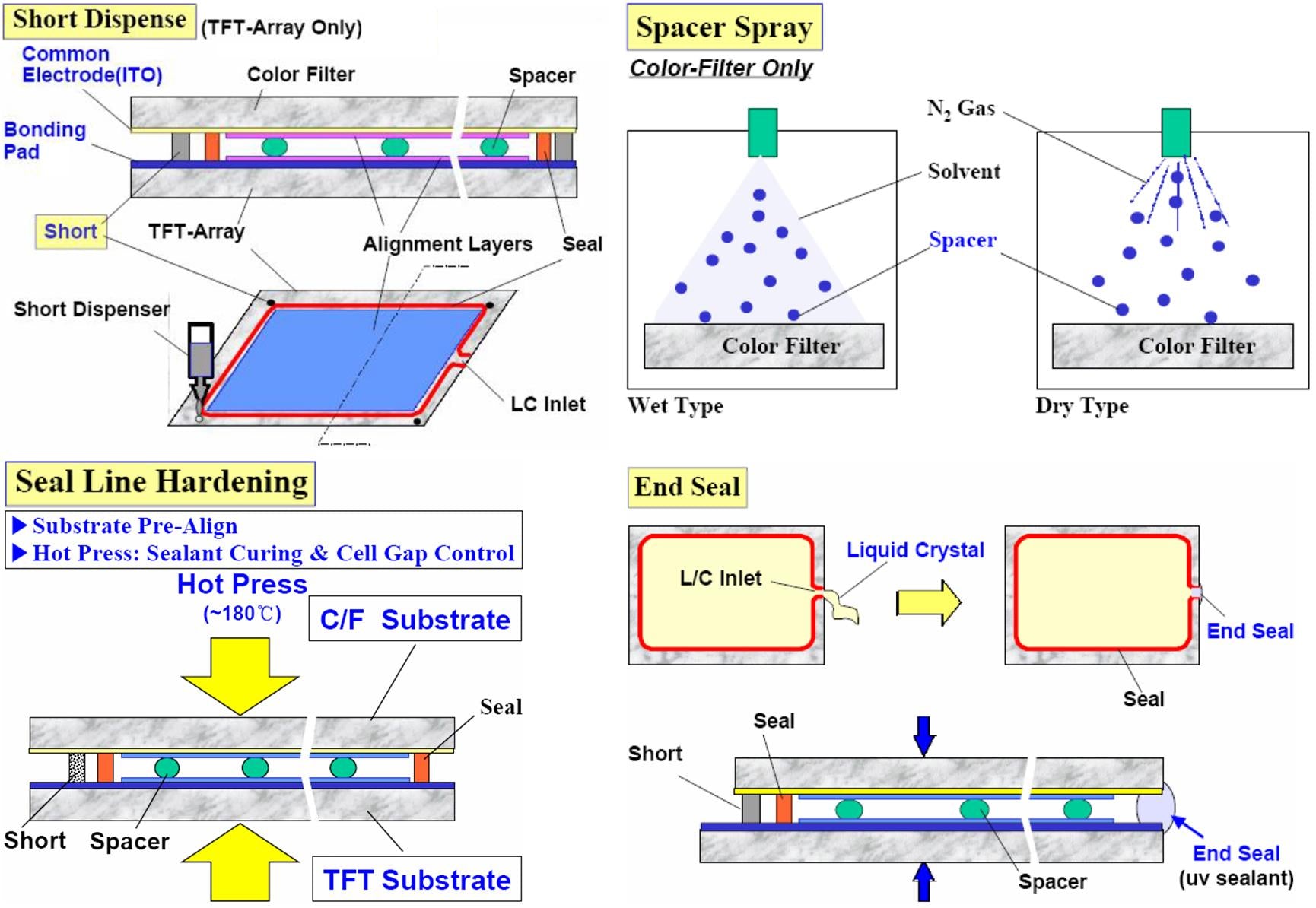

TFT-LCD की निर्माण प्रक्रिया में, "सेल असेंबली प्रक्रिया" एक महत्वपूर्ण चरण है जिसमें कलर फ़िल्टर (CF) और TFT ग्लास सब्सट्रेट को एक साथ कसकर जोड़ना, दो ग्लास सब्सट्रेट के बीच के अंतर (जिसे आमतौर पर "सेल" कहा जाता है) को लिक्विड क्रिस्टल से भरना और सेल की मोटाई को ठीक से नियंत्रित करना शामिल है। पारंपरिक सेल असेंबली विधि में पहले एक खाली सेल बनाना और फिर लिक्विड क्रिस्टल को इंजेक्ट करना शामिल है। इसके विपरीत, वन ड्रॉप फिल (ODF) तकनीक में शुरू में TFT या CF ग्लास सब्सट्रेट पर लिक्विड क्रिस्टल डालना, फिर वैक्यूम वातावरण में दो सब्सट्रेट को एक साथ जोड़ना और पराबैंगनी (UV) प्रकाश और थर्मल क्योरिंग तकनीकों का उपयोग करके सेल असेंबली को पूरा करना शामिल है।

ओडीएफ सेल असेंबली प्रक्रिया मुख्य रूप से पांच प्रमुख चरणों में विभाजित है:

1. सीलेंट और सिल्वर पेस्ट अनुप्रयोग:

- यूवी-क्यूरेबल एडहेसिव का उपयोग सीलेंट के रूप में किया जाता है, जिसे सीएफ और टीएफटी ग्लास सबस्ट्रेट्स के किनारों पर लगाया जाता है, ताकि यह सुनिश्चित किया जा सके कि दोनों सबस्ट्रेट्स मजबूती से बंधे हुए हैं और सेल की मोटाई को परिभाषित किया जा सके। साथ ही, सिल्वर पेस्ट का उपयोग सीएफ और टीएफटी पर आम इलेक्ट्रोड को जोड़ने के लिए किया जाता है ताकि विद्युत कनेक्टिविटी सुनिश्चित की जा सके।

2. लिक्विड क्रिस्टल कोटिंग:

- लिक्विड क्रिस्टल मटेरियल को TFT सब्सट्रेट पर गिराया जाता है, जिस पर पहले से ही सीलेंट की कोटिंग की गई होती है। लिक्विड क्रिस्टल मटेरियल डिस्प्ले प्रक्रिया में महत्वपूर्ण भूमिका निभाता है; यह प्रकाश की स्थिति को बदलकर उसकी व्यवस्था को समायोजित करता है, जिससे पिक्सल के रंग और चमक को नियंत्रित किया जा सकता है।

3. वैक्यूम बॉन्डिंग:

- CF सब्सट्रेट, जिसे सीलेंट, सिल्वर पेस्ट और लिक्विड क्रिस्टल के साथ लेपित किया गया है, वैक्यूम वातावरण में TFT सब्सट्रेट के साथ जुड़ा हुआ है। यह कदम बुलबुले के गठन को रोकने में मदद करता है और यह सुनिश्चित करता है कि दो सब्सट्रेट के बीच एक तंग, गैपलेस बॉन्ड है।

4. पराबैंगनी (यूवी) उपचार:

- लिक्विड क्रिस्टल को नुकसान से बचाने के लिए, संवेदनशील क्षेत्रों को ढकने के लिए एक प्रकाश-परिरक्षण फिल्म का उपयोग किया जाता है, इसके बाद बंधे हुए सब्सट्रेट को पराबैंगनी प्रकाश के संपर्क में लाया जाता है। यह प्रक्रिया सीलेंट और सिल्वर पेस्ट को जल्दी से ठीक करने और एक मजबूत बंधन बनाने में सक्षम बनाती है।

5. थर्मल क्योरिंग:

- UV क्योरिंग पूरी होने के बाद, सब्सट्रेट को सीलेंट के आसंजन को और मजबूत करने के लिए एक थर्मल प्रक्रिया से गुजरना पड़ता है। यह कदम विशेष रूप से उन क्षेत्रों पर लक्षित है जो UV प्रकाश द्वारा पूरी तरह से नहीं पहुँच पाते हैं, जैसे कि लीड के नीचे, यह सुनिश्चित करते हुए कि ये हिस्से पूरी तरह से ठीक हो गए हैं।

इसके अलावा, इन चार मुख्य प्रक्रिया प्रवाहों के अलावा, ODF सेल असेंबली में कुछ सहायक प्रक्रियाएँ भी शामिल हैं, जैसे कि पैड सामग्री के आवेदन से पहले सफाई, पैड सामग्री का पुनर्विक्रय, सीलेंट और लिक्विड क्रिस्टल आवेदन से पहले USC ड्राई क्लीनिंग, सीलेंट आवेदन के बाद स्वचालित ऑप्टिकल निरीक्षण, और दृश्य निरीक्षण, साथ ही सीलेंट के ठीक होने के बाद सेल की मोटाई और ऑफसेट का पता लगाना। हालाँकि ये चरण सहायक हैं, लेकिन वे पूरी उत्पादन प्रक्रिया की कठोरता और अंतिम उत्पाद की गुणवत्ता सुनिश्चित करने में महत्वपूर्ण भूमिका निभाते हैं।

काटने, किनारा बनाने और विद्युत मापन प्रक्रिया

1. काटना:

- ग्लास सब्सट्रेट के निश्चित आकार और उत्पाद के आकार में विविधता के कारण, एक ही ग्लास सब्सट्रेट पर कई उत्पाद सेल व्यवस्थित किए जाते हैं। कांच की सतह पर हीरे के पहिये को खिसकाकर कटिंग की जाती है। कटिंग व्हील तकनीक में प्रगति के साथ, अब एक तकनीक बहुत गहरा कट मार्क बनाती है, जिससे डीबॉन्डिंग की आवश्यकता समाप्त हो जाती है।

2. किनारा:

- कांच को अलग-अलग स्क्रीन में काटने के बाद, प्रत्येक स्क्रीन के किनारों पर कई बारीक दरारें होती हैं। बाद में हैंडलिंग में टकराव के कारण इन दरारों के टूटने से बचाने के लिए, किनारों का उपचार आवश्यक है।

3. विद्युत माप:

- विद्युत मापन एक सहायक प्रक्रिया है जिसका उपयोग उत्पादन के दौरान कई बार किया जाता है, लेकिन यह यहाँ विशेष रूप से महत्वपूर्ण है क्योंकि यह पहली बार है जब एलसीडी के प्रदर्शन प्रदर्शन का परीक्षण करने के लिए बिजली लागू की जाती है। परीक्षण सिद्धांत सरल है: अलग-अलग डिस्प्ले पिक्सल पर बिजली लागू करें और एक ध्रुवीकरण फिल्म के माध्यम से सेल के प्रदर्शन प्रदर्शन का निरीक्षण करें। आम तौर पर, सरणी परीक्षण के लिए उपयोग की जाने वाली एक छोटी पट्टी को विद्युतीकृत किया जाता है। विद्युत परीक्षण के बाद, बाद के चरणों में सामग्री की बर्बादी को रोकने के लिए मानकों को पूरा नहीं करने वाली स्क्रीन को हटा दिया जाता है।

इसके अतिरिक्त, सहायक प्रक्रियाओं में कटाई के बाद दृश्य निरीक्षण और किनारा लगाने के बाद सफाई शामिल है, जो संपूर्ण उत्पादन प्रक्रिया की कठोरता और अंतिम उत्पाद की गुणवत्ता सुनिश्चित करने के लिए महत्वपूर्ण है।

टीएफटी डिस्प्ले मॉड्यूल असेंबली प्रक्रिया

टीएफटी (थिन फिल्म ट्रांजिस्टर) डिस्प्ले मॉड्यूल की असेंबली में कई प्रमुख चरण शामिल हैं:

1. सीओजी और एफपीसी बॉन्डिंग

- सीओजी (चिप ऑन ग्लास) और एफपीसी (फ्लेक्सिबल प्रिंटेड सर्किट) बॉन्डिंग सर्किट को जोड़ने के तरीके हैं।

- प्रक्रिया: ग्लास सब्सट्रेट पर एक इलेक्ट्रोड सरणी बनाई जाती है, जिसे फिर IC/FPC पर एक संगत सरणी के साथ संरेखित किया जाता है। प्रत्येक IC/FPC इलेक्ट्रोड को ग्लास इलेक्ट्रोड से जोड़ने के लिए अनिसोट्रोपिक कंडक्टिव फिल्म (ACF) का उपयोग किया जाता है।

2. ध्रुवीकरण फिल्म लगाना

- उद्देश्य: चूँकि LCD का संचालन ध्रुवीकृत प्रकाश पर निर्भर करता है, इसलिए ध्रुवीकरण फिल्म लगाना महत्वपूर्ण है। यह फिल्म लिक्विड क्रिस्टल कोशिकाओं से गुज़रने वाले प्रकाश को नियंत्रित करती है ताकि छवियाँ बनाई जा सकें।

3. विधानसभा

- घटक: बैकलाइट, स्क्रीन, नियंत्रण सर्किट बोर्ड और टचस्क्रीन जैसे अन्य तत्वों को एक साथ लाकर एक पूर्ण डिस्प्ले मॉड्यूल बनाया जाता है।

- प्रक्रिया: यह चरण आमतौर पर कुशल तकनीशियनों द्वारा मैन्युअल रूप से किया जाता है जो इकट्ठे मॉड्यूल की गुणवत्ता सुनिश्चित करते हैं।

ये प्रक्रियाएं उच्च गुणवत्ता वाले TFT डिस्प्ले मॉड्यूल के उत्पादन के लिए मौलिक हैं।

टीएफटी डिस्प्ले मॉड्यूल असेंबली में सहायक प्रक्रियाएं

मुख्य प्रक्रियाओं के अतिरिक्त, मॉड्यूल खंड में TFT डिस्प्ले मॉड्यूल की कार्यक्षमता और विश्वसनीयता सुनिश्चित करने के लिए कई सहायक प्रक्रियाएं शामिल हैं:

1. लेजर कटिंग और कटिंग के बाद विद्युत माप

- घटकों को लेजर का उपयोग करके सटीक रूप से काटा जाता है, इसके बाद विद्युत परीक्षण किया जाता है ताकि यह सुनिश्चित किया जा सके कि वे आवश्यक विनिर्देशों को पूरा करते हैं।

2. बॉन्डिंग और पोस्ट-बॉन्डिंग विद्युत माप

- इन कनेक्शनों की अखंडता को सत्यापित करने के लिए सीओजी और एफपीसी बॉन्डिंग प्रक्रियाओं के बाद विद्युत परीक्षण किया जाता है।

3. सूक्ष्म निरीक्षण

- लेजर कटिंग और बॉन्डिंग के बाद किसी भी दोष या समस्या की जांच के लिए सूक्ष्म निरीक्षण (या एफपीसी बॉन्डिंग के लिए स्वचालित ऑप्टिकल निरीक्षण (एओआई)) किया जाता है।

4. छीलने की शक्ति परीक्षण

- बॉन्ड के स्थायित्व का मूल्यांकन करने के लिए आईसी बॉन्डिंग और एफपीसी बॉन्डिंग के बाद पील स्ट्रेंथ परीक्षण किया जाता है।

5. असेंबली के बाद उम्र बढ़ना

- संयोजित मॉड्यूल्स को दीर्घकालिक विश्वसनीयता सुनिश्चित करने के लिए शक्ति के साथ आयुवृद्धि प्रक्रिया से गुजरना पड़ता है।

6. पैकेजिंग और शिपमेंट

- जब मॉड्यूल सभी परीक्षणों और निरीक्षणों में सफल हो जाते हैं, तो उन्हें पैक करके ग्राहक या उत्पादन के अगले चरण में भेज दिया जाता है।

ये चरण सामूहिक रूप से TFT डिस्प्ले मॉड्यूल की कार्यक्षमता और विश्वसनीयता सुनिश्चित करते हैं, व्यक्तिगत घटक संयोजन से लेकर मॉड्यूल के वितरण के लिए तैयार होने से पहले अंतिम जांच तक।

टीएन डिस्प्ले मोड के लाभ

तीव्र प्रतिक्रिया समय: टीएन डिस्प्ले तीव्र प्रतिक्रिया समय प्रदान करते हैं, जो आमतौर पर 1 से 5 मिलीसेकंड तक होता है, जिससे वे गेम और वीडियो जैसी तेजी से बदलती छवियों को प्रदर्शित करने के लिए उपयुक्त होते हैं।

1. कम लागत:परिपक्व उत्पादन प्रक्रियाओं के कारण, टीएन डिस्प्ले की विनिर्माण लागत कम होती है, जिससे वे बड़े पैमाने पर उत्पादन के लिए आदर्श और बजट-अनुकूल विकल्प बन जाते हैं।

2. कम बिजली की खपत:टीएन डिस्प्ले अपेक्षाकृत कम बिजली की खपत करते हैं, जिससे लैपटॉप और टैबलेट जैसे पोर्टेबल उपकरणों में बैटरी का जीवन लंबा हो जाता है।

3. व्यापक उपलब्धता:टीएन प्रौद्योगिकी को व्यापक रूप से अपनाया गया है, जिससे प्रतिस्थापन भागों और समर्थन को ढूंढना आसान हो गया है।

4. सरल विनिर्माण:टीएन प्रौद्योगिकी की सरलता का अर्थ है कि अधिक उन्नत डिस्प्ले प्रौद्योगिकियों की तुलना में इसका निर्माण आसान है, जिससे उपभोक्ताओं के लिए लागत बचत होती है।

5. उज्ज्वल एवं स्पष्ट पाठ:टीएन डिस्प्ले अपने स्पष्ट और उज्ज्वल पाठ के लिए जाने जाते हैं, जो उन्हें कार्यालय और दस्तावेज़-केंद्रित अनुप्रयोगों के लिए उपयुक्त बनाता है।

6. विश्वसनीयता:टीएन डिस्प्ले आम तौर पर विश्वसनीय होते हैं और इनका जीवनकाल लंबा होता है, जो टिकाऊ डिस्प्ले की तलाश करने वाले व्यवसायों और व्यक्तियों के लिए फायदेमंद है।

ये फायदे टीएन डिस्प्ले को बजट मॉनिटर से लेकर लैपटॉप और अन्य पोर्टेबल डिवाइसों तक, अनुप्रयोगों की एक विस्तृत श्रृंखला के लिए एक लोकप्रिय विकल्प बनाते हैं।

टीएन डिस्प्ले मोड के नुकसान

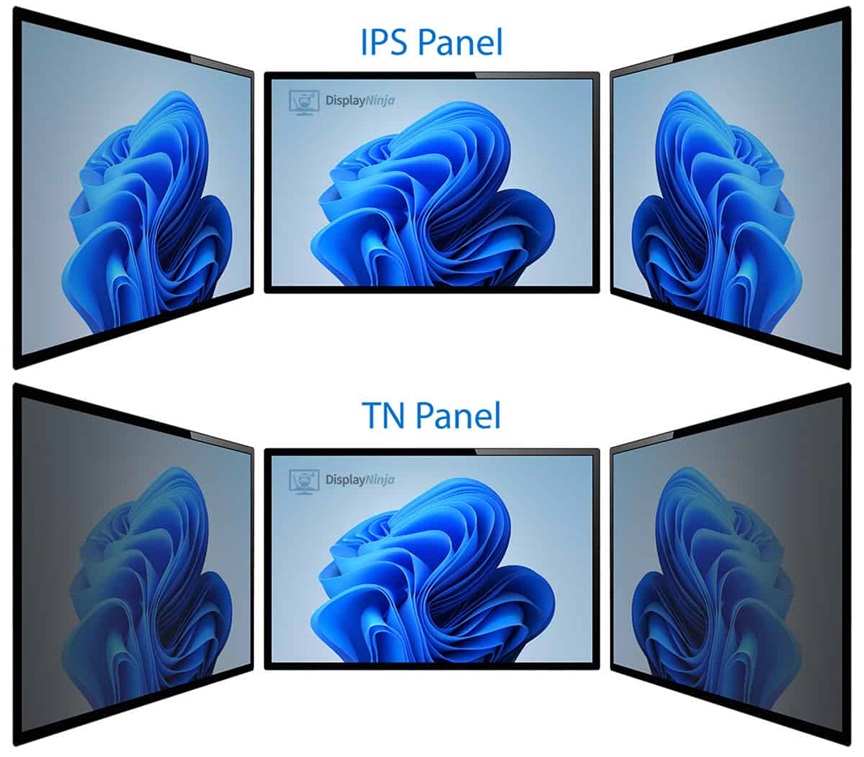

1. संकीर्ण दृश्य कोण:टीएन डिस्प्ले का व्यूइंग एंगल संकीर्ण होता है, आमतौर पर लगभग 160 डिग्री। साइड से देखने पर, छवि की गुणवत्ता काफी कम हो जाती है, जिससे समग्र देखने का अनुभव प्रभावित होता है।

2. सीमित रंग प्रजनन:टीएन डिस्प्ले में रंग पुनरुत्पादन क्षमता सीमित होती है, जिसके परिणामस्वरूप अधिक उन्नत डिस्प्ले प्रौद्योगिकियों की तुलना में कम जीवंत और कम सटीक रंग प्राप्त होते हैं।

3. कम कंट्रास्ट अनुपात:टीएन डिस्प्ले में आमतौर पर कंट्रास्ट अनुपात कम होता है, जिसका अर्थ है कि काला रंग कम गहरा दिखाई देता है और सफेद रंग कम चमकीला दिखाई देता है, जिसके परिणामस्वरूप छवि की गुणवत्ता कम स्पष्ट होती है।

4. छवि बदलाव:संकीर्ण दृश्य कोण के कारण, विभिन्न कोणों से देखने पर TN डिस्प्ले में रंग परिवर्तन या उलटापन दिखाई दे सकता है, जो ध्यान भंग करने वाला हो सकता है।

5. सीमित ग्रेस्केल प्रदर्शन:टीएन डिस्प्ले अक्सर ग्रेस्केल प्रदर्शन के साथ संघर्ष करते हैं, जो मोनोक्रोम छवियों और पाठ की गुणवत्ता को प्रभावित कर सकता है।

6. सीमित एचडीआर समर्थन:उच्च गतिशील रेंज (HDR) सामग्री TN डिस्प्ले पर अच्छी तरह से समर्थित नहीं है, जिससे HDR सामग्री में मौजूद चमक और रंग विवरण की पूरी रेंज को दिखाने की डिस्प्ले की क्षमता सीमित हो जाती है।

7. सीमित अनुकूलन विकल्प:टीएन डिस्प्ले में अक्सर उन्नत सेटिंग्स और उच्च-स्तरीय डिस्प्ले प्रौद्योगिकियों पर उपलब्ध अनुकूलन विकल्पों का अभाव होता है, जिससे छवि गुणवत्ता पर उपयोगकर्ता का नियंत्रण सीमित हो सकता है।

ये नुकसान समग्र दृश्य अनुभव को प्रभावित कर सकते हैं, विशेष रूप से उन उपयोगकर्ताओं के लिए जिन्हें उच्च गुणवत्ता वाले दृश्य चाहिए होते हैं, जैसे ग्राफिक डिजाइनर, फोटोग्राफर और गेमर्स।

टीएन डिस्प्ले मोड के अनुप्रयोग

1. उपभोक्ता इलेक्ट्रॉनिक्स:अपनी कम लागत और तीव्र प्रतिक्रिया समय के कारण, टीएन डिस्प्ले का उपयोग उपभोक्ता इलेक्ट्रॉनिक्स जैसे लैपटॉप, डेस्कटॉप मॉनिटर और गेमिंग डिस्प्ले में व्यापक रूप से किया जाता है।

2. औद्योगिक उपकरण:औद्योगिक नियंत्रण प्रणालियों में, टीएन डिस्प्ले को उनकी त्वरित प्रतिक्रिया और कम बिजली खपत के कारण पसंद किया जाता है, जिससे वे वास्तविक समय की निगरानी और नियंत्रण अनुप्रयोगों के लिए उपयुक्त हो जाते हैं।

3. चिकित्सा उपकरण:पोर्टेबल चिकित्सा उपकरणों में अक्सर तेजी से डेटा रीडआउट और प्रदर्शन क्षमताओं के लिए टीएन डिस्प्ले शामिल होते हैं, जिससे रोगी की कुशल निगरानी और निदान संभव हो पाता है।

4. पॉइंट-ऑफ-सेल (पीओएस) सिस्टम:टीएन डिस्प्ले सामान्यतः पीओएस प्रणालियों में पाए जाते हैं, जहां उनकी विश्वसनीयता और लागत प्रभावशीलता लाभप्रद होती है।

5. शैक्षिक उपकरण:शैक्षिक परिवेश में, टीएन डिस्प्ले का उपयोग इंटरैक्टिव व्हाइटबोर्ड और छात्र उपकरणों में किया जाता है, जो शिक्षण उपकरणों के लिए लागत प्रभावी समाधान प्रदान करता है।

6. परिवहन प्रणालियाँ:टीएन डिस्प्ले का उपयोग परिवहन अनुप्रयोगों में किया जाता है, जैसे वाहन डैशबोर्ड और नेविगेशन सिस्टम, जहां उनकी कम बिजली खपत और स्थायित्व लाभदायक होते हैं।

ये अनुप्रयोग टीएन डिस्प्ले की ताकत का लाभ उठाते हैं, जिससे वे विभिन्न उद्योगों में बहुमुखी और व्यावहारिक विकल्प बन जाते हैं।