TFT-LCD-näytöistä on tullut yleisin litteänäyttötekniikka, joka vähitellen korvaa perinteiset katodisädeputkinäytöt (CRT). Niitä käytetään laajalti televisioissa, pöytätietokoneiden näytöissä, kannettavissa tietokoneissa, autonavigointijärjestelmissä, pelikonsoleissa, kämmenmikroissa, digitaalikameroissa, videokameroissa ja älypuhelimissa.

TFT-LCD-tekniikka syntyi 1970-luvun lopulla, ja se käytti aluksi yhdistepuolijohdemateriaaleja, kuten CdSe:tä. Haasteet kemiallisen koostumuksen hallinnassa valmistuksen aikana johtivat kuitenkin piipohjaisten puolijohteiden laajaan käyttöön laajamittaisessa tuotannossa, erityisesti TFT-LCD-teollisuudessa.

Useimmat LCD-näytöt käyttävät nykyään lasisubstraatteja, ja työstölämpötilojen rajoitusten vuoksi TFT-valmistuksessa käytetään yleisesti amorfista piitä (a-Si) ja matalan lämpötilan polypiitä (LTPS). Kun TFT-LCD:iden kysyntä kasvaa, myös vaatimus näytön ominaisuuksien parantumisesta kasvaa. Näiden vaatimusten täyttämiseksi on kehitetty erilaisia näyttötiloja, mukaan lukien IPS (In-Plane Switching) ja MVA/PVA (Multi-domain Vertical Alignment / Patterned Vertical Alignment).

Laajuudesta ja käytännön sovelluksista johtuen tämä keskustelu keskittyy kuitenkin erityisesti TN (Twisted Nematic) -tilaan, joka on yksi TFT-LCD-tekniikan yleisimmistä näyttötiloista.

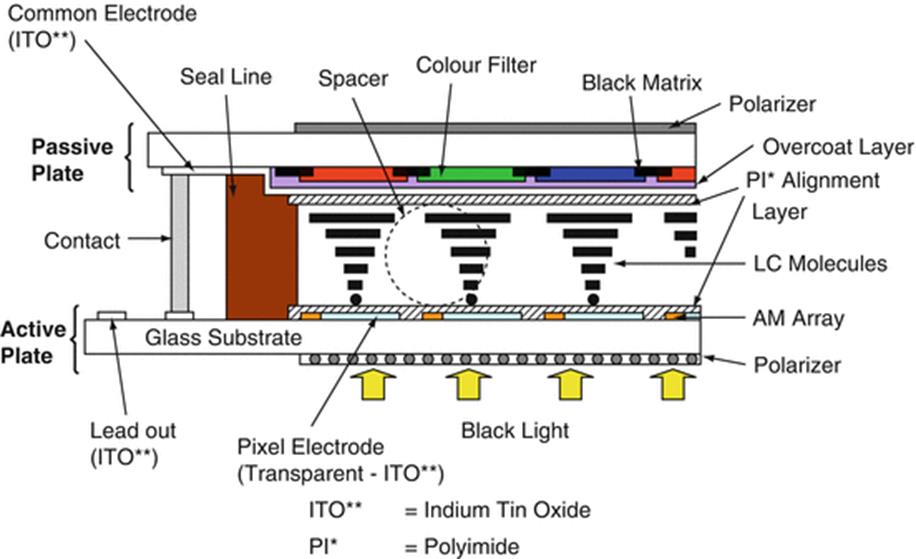

TFT-LCD-näytön rakenne (TN-tyyppi)

TFT-LCD-näyttömoduuli koostuu tyypillisesti useista avainkomponenteista: nestekidenäyttöpaneelista (paneelista), taustavaloyksiköstä ja ulkoisista ohjauspiireistä. Itse nestekidenäyttö koostuu kahdesta lasisubstraatista, jotka peittävät nestekidekerroksen, sekä paneelin molemmille puolille sijoitetuista polarisaattoreista.

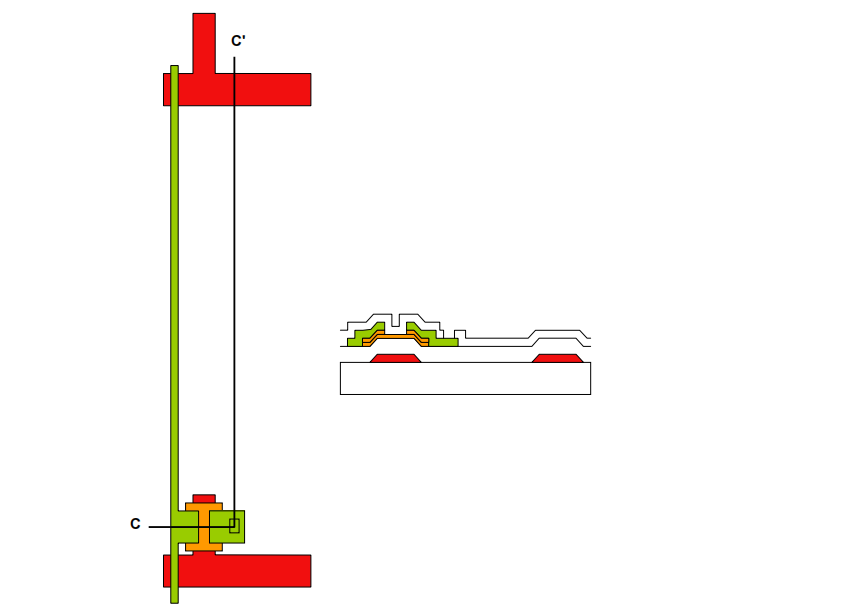

Yksi lasisubstraateista sisältää värisuodattimen (CF) värinäyttöä varten, kun taas toisessa substraatissa on aktiivinen ohutkalvotransistoreiden matriisi (TFT Array) pikselien ohjaamiseksi.

Puhutaanpa siitä, kuinka TFT-LCD-näyttö valmistetaan

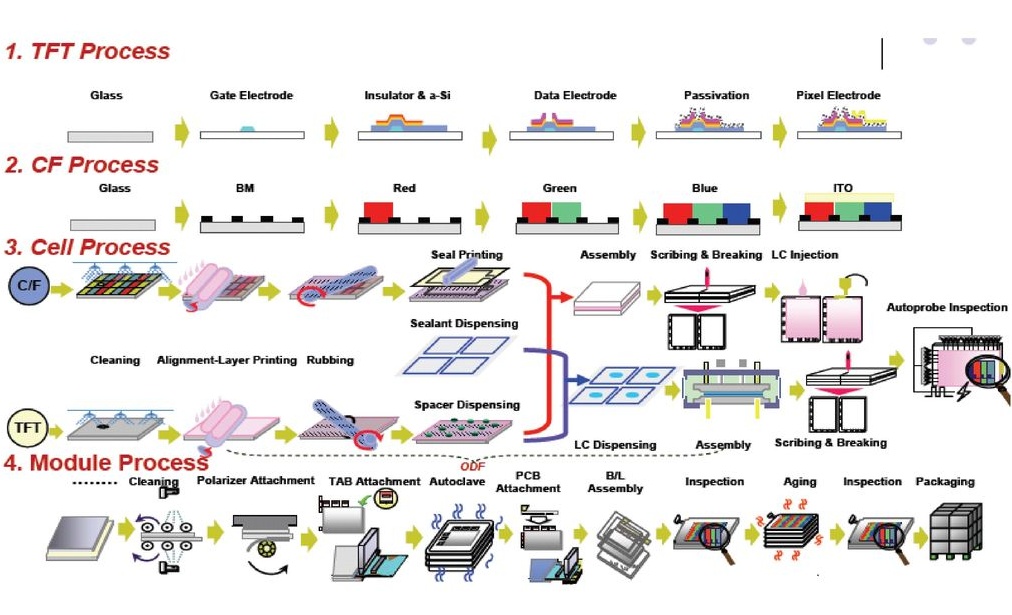

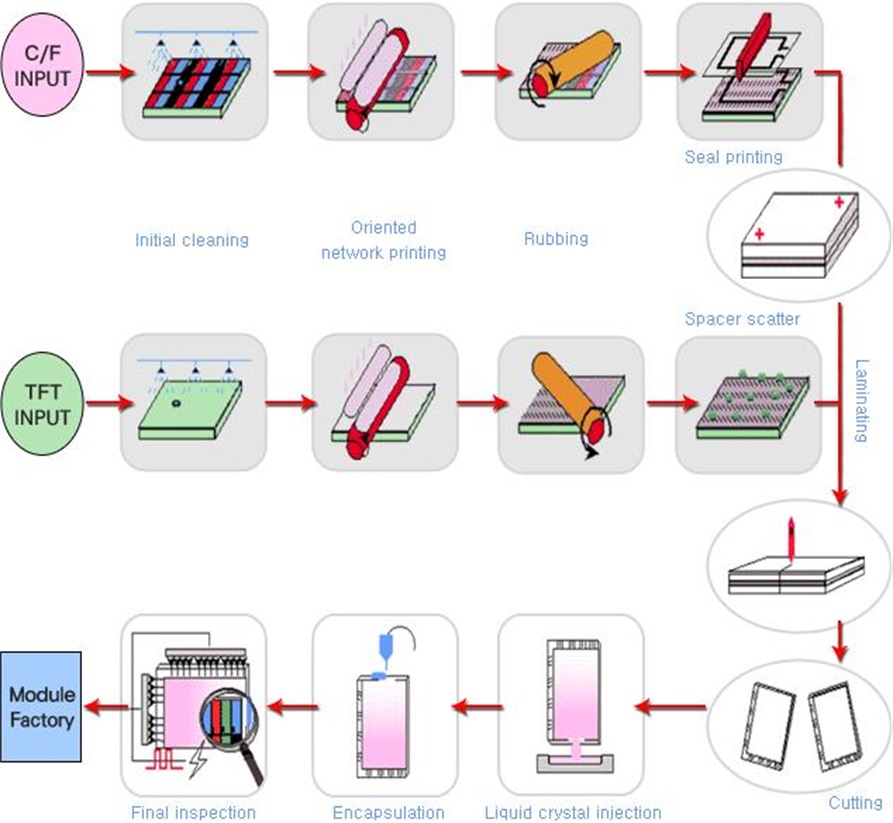

TFT-näyttöpaneelin (Thin Film Transistor) tuotanto voidaan jakaa neljään päävaiheeseen: TFT, CF (värisuodatin), solu ja moduuli. Jokainen vaihe sisältää tietyt prosessit lopullisen tuotteen luomiseksi.

1. Array Stage (TFT):

lAlkaa valkoisen lasialustan syöttämisellä.

lPäättyy sähköpiirin valmistuksen valmistumiseen alustalle.

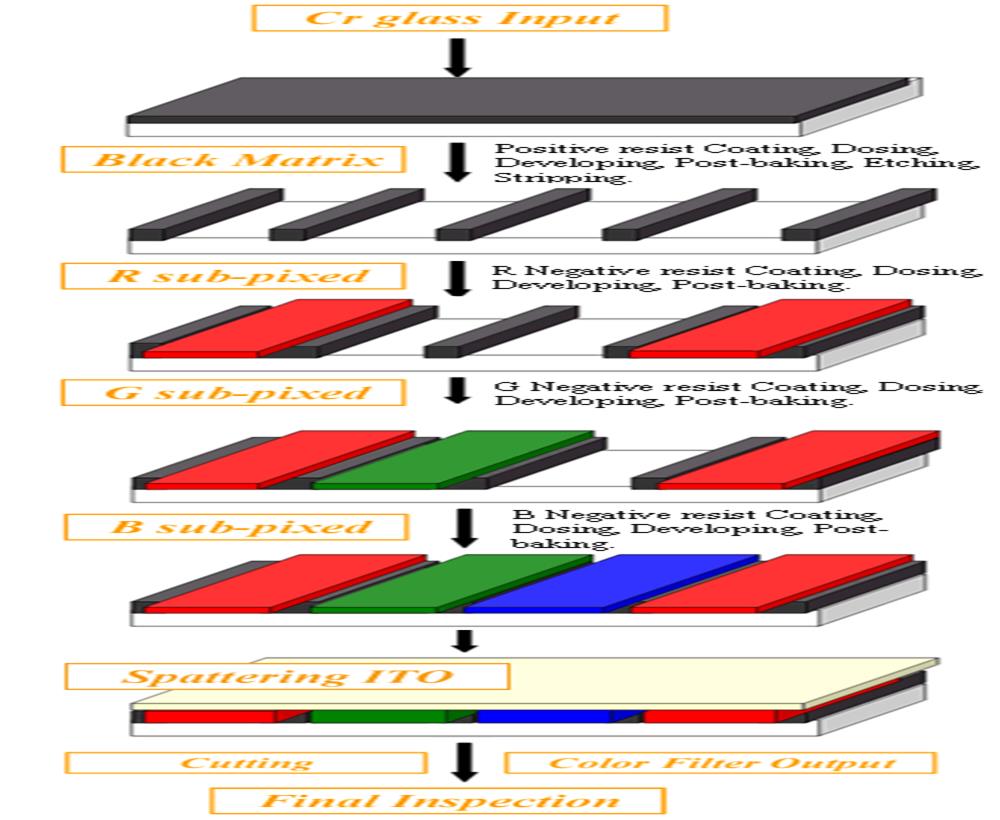

2. Värisuodatin (CF) vaihe:

lAlkaa valkoisen lasialustan syöttämisellä.

lPäättyy mustan matriisin, RGB-värisuodattimien ja ITO-pinnoitteen (Indium Tin Oxide) valmistumiseen.

3. Soluvaihe:

lSisältää TFT-substraatin kohdistamisen ja liittämisen CF-substraatin kanssa orientointikäsittelyn jälkeen.

lLoppuu liimattujen paneelien leikkaaminen yksittäisiksi yksiköiksi ja polarisaattorilevyjen kiinnittäminen.

4. Moduulivaihe:

lAlkaa LCD-paneelista.

lPäättyy käyttöpiirien kokoamiseen täydelliseksi näyttömoduuliksi.

Array Stage (TFT)

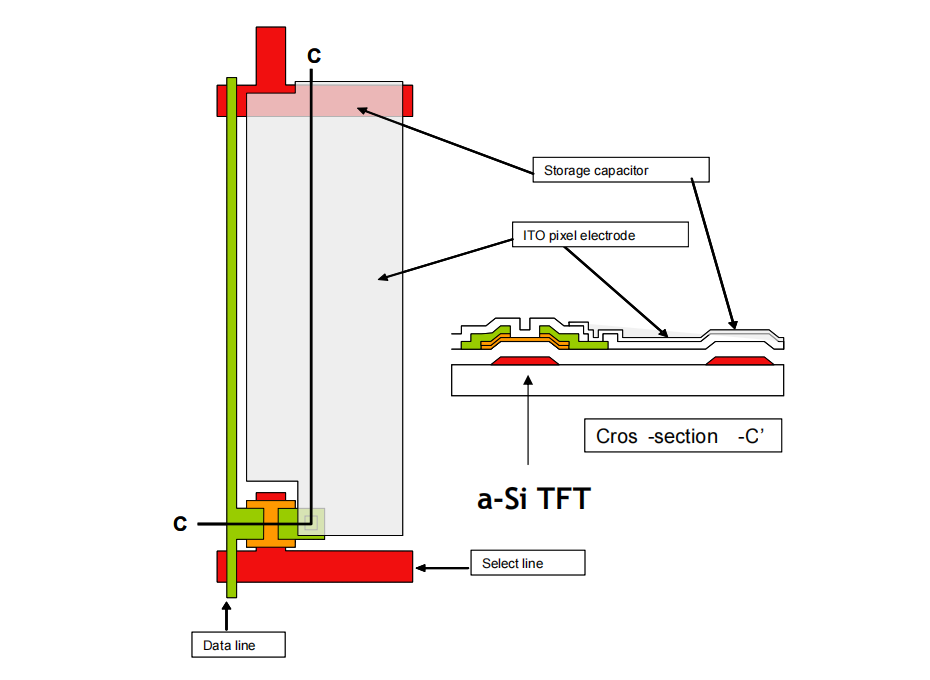

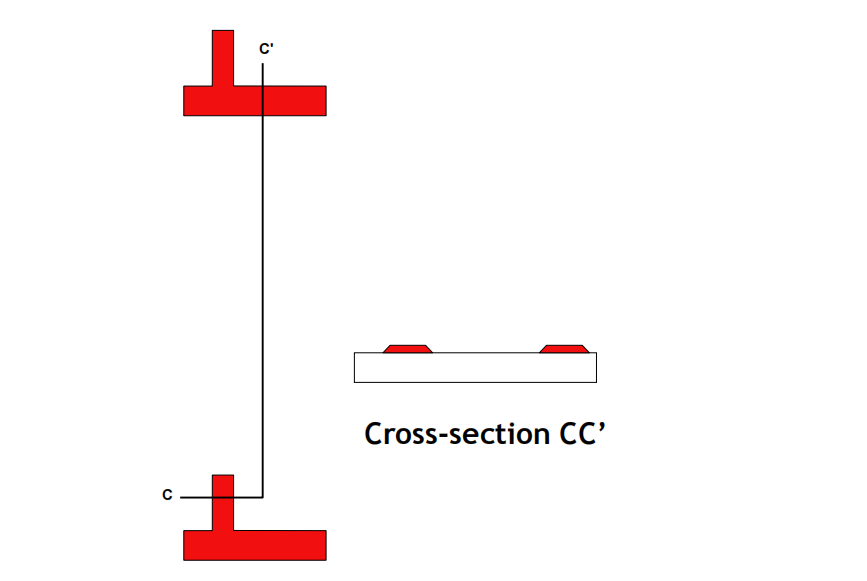

Ryhmävaihe suorittaa ensisijaisesti seuraavat vaiheet: hilaelektrodin ja pyyhkäisylinjojen muodostus, hilaeristeen ja amorfisten piisaarekkeiden kerrostaminen, lähde- ja nieluelektrodien (S/D) luominen dataelektrodien ja kanava-alueen kanssa, suojaavan eristekerroksen kerrostaminen (passivointi) ja läpivientireikien luominen ja lopuksi elektrodien muodostuminen (ITO-piksel).

Portin ja skannauslinjojen muodostuminen

Portin ja skannauslinjojen muodostusprosessi alkaa lasisubstraatin puhdistuksella ja pinnoitusta edeltävällä puhdistuksella, jota seuraa metalliruiskutus porttimateriaalin kerrostamiseksi. Seuraavaksi alustalle tehdään esipinnoituspuhdistus, valmistelu pinnoitusta varten ja esipaistetaan. Sitten levitetään fotoresistikerros, jota seuraa pinnoituksen jälkeinen paisto, valotus maskin läpi ja valotetun fotoresistin kehittäminen. Kehityksen jälkeisen paistamisen jälkeen alustalle suoritetaan automaattinen optinen tarkastus (AOI) vikojen varalta, märkäsyövytys ei-toivotun materiaalin poistamiseksi, jäljellä olevan fotoresistin kuoriminen ja jälkipuhdistus. Lopuksi substraatti tarkastetaan uudelleen AOI:lla laadun varmistamiseksi. Näiden prosessien jälkeen skannauslinjat ja hilaelektrodit muodostetaan lasisubstraatille. Tuloksena oleva kuvio on esitetty alla olevassa kuvassa.

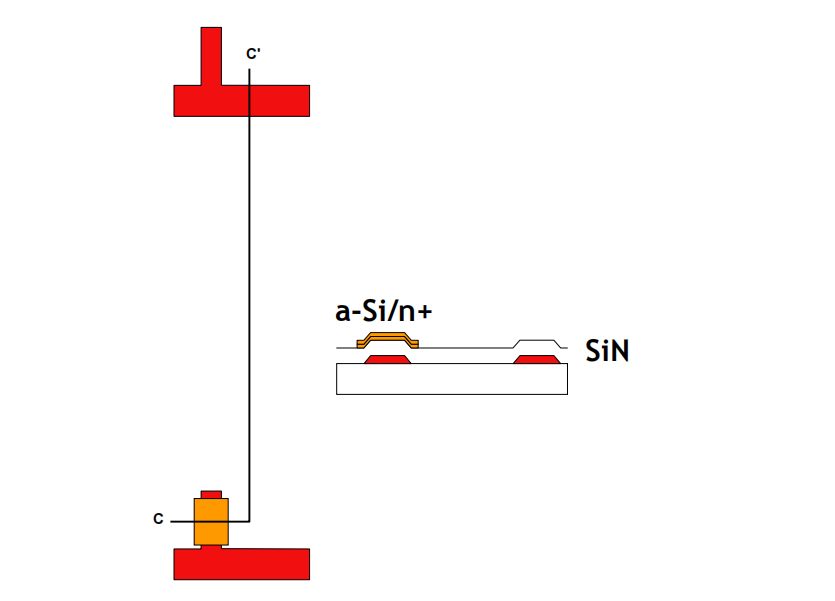

Portin eristeen ja amorfisten piisaarten muodostuminen

Portin eristeen ja amorfisten piisaarekkeiden muodostusprosessi sisältää seuraavat vaiheet: lasialustan puhdistus esipinnoituskäsittelyssä, PECVD (Plasma-Enhanced Chemical Vapor Deposition) kolmen kerroksen kerrostaminen portin eristettä ja amorfista piitä varten, pinnoitteen esipuhdistus ennen fotoresistin levitystä, valotuskäsittely, fotoresistinen esipaisto, fotoresistinen esipaisto, kehittäminen, jälkikehityksen paisto ja automaattinen optinen tarkastus (AOI) vikojen havaitsemiseen. Tämän jälkeen prosessi jatkuu kuivasyövytyksellä ei-toivotun materiaalin poistamiseksi, jäljellä olevan fotoresistin poistamisella, nauhan jälkeisellä puhdistuksella ja lopullisella AOI-tarkastuksella laadun varmistamiseksi. Näiden prosessien päätyttyä lasialustalle muodostetaan onnistuneesti porttieriste ja amorfiset piisaarekkeet.

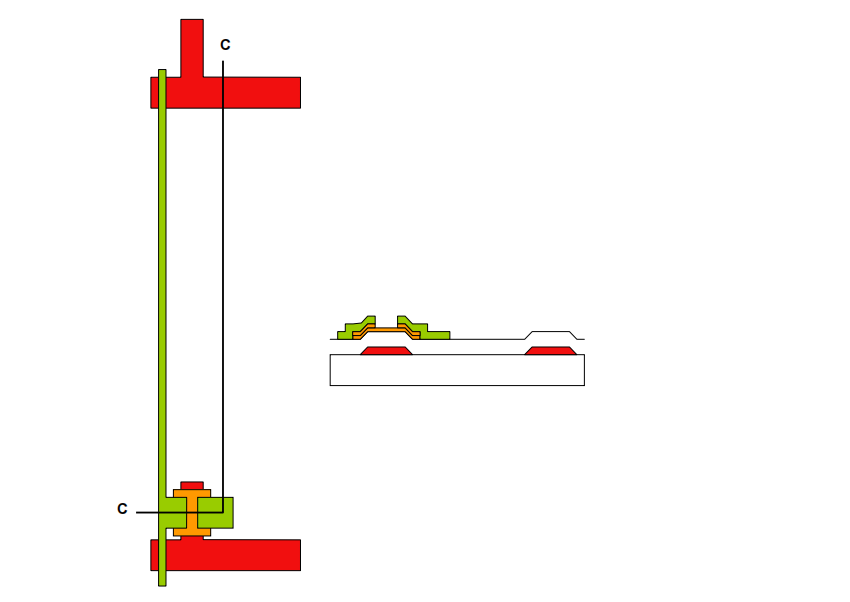

Lähde- ja tyhjennyselektrodien (S/D), dataelektrodien ja kanavan muodostuminen

Lähde- ja tyhjennyselektrodien (S/D), dataelektrodien ja kanavan muodostamisprosessi sisältää seuraavat vaiheet: lasialustan puhdistus ennen pinnoitusta, metallisputterointi S/D-kerroksen levittämiseksi, pinnoitteen esipuhdistus ennen fotoresistipinnoitusta, esipaisto, fotoresistipinnoitus, pinnoituksen jälkeinen paisto, valotus valonaamion läpi, kehitys, optinen tarkastus ja jälkikehitys. Tämän jälkeen prosessi jatkuu märkäetsauksella S/D-elektrodien määrittämiseksi, kuivasyövytyksellä kanavan muodostamiseksi, jäljellä olevan fotoresistin poistamisella, nauhan jälkeisellä puhdistuksella ja lopullisella AOI-tarkastuksella laadun varmistamiseksi. Näiden prosessien päätyttyä lähde- ja poistoelektrodit, dataelektrodit ja kanava muodostetaan onnistuneesti lasisubstraatille, mikä täydentää TFT-rakennetta.

Suojaavan eristyskerroksen (passivointi) ja läpivientien muodostuminen

Prosessi suojaavan eristyskerroksen (passivointi) ja läpivientien muodostamiseksi sisältää seuraavat vaiheet: lasisubstraatin pinnoitusta edeltävä puhdistus, PECVD (Plasma-Enhanced Chemical Vapor Deposition) passivointikerroksen kerrostaminen, pinnoitteen esipuhdistus ennen fotoresistin levittämistä, esipaisto, fotoresistipinnoitus, pinnoituksen jälkeinen paisto, valotus, jälkitarkastus, fotomasklopistaus ja valotus. (AOI) vian havaitsemiseen. Tämän jälkeen prosessi jatkuu kuivaetsauksella läpivientien muodostamiseksi, jäljellä olevan fotoresistin poistaminen, nauhan jälkeinen puhdistus ja viimeinen AOI-tarkastus laadun varmistamiseksi. Näiden prosessien päätyttyä suojaava eristekerros ja läpiviennit muodostetaan onnistuneesti lasisubstraatille, täydentäen TFT-rakennetta.

Läpinäkyvien pikselielektrodien (ITO) muodostuminen

Läpinäkyvien pikselielektrodien (ITO) muodostusprosessi sisältää seuraavat vaiheet: lasisubstraatin pinnoitusta edeltävä puhdistus, ITO-kerroksen sputterointi, pinnoitteen esipuhdistus ennen fotoresistin levitystä, esipaisto, fotoresistipinnoitus, pinnoituksen jälkeinen paisto, valotus fotomaskin läpi, kehitys, jälkikehitys paisto (AOI) optista vikaa varten. Tämän jälkeen prosessi jatkuu märkäsyövytyksellä ITO-elektrodien määrittämiseksi, jäljellä olevan fotoresistin poistamisella, nauhan jälkeisellä puhdistuksella ja lopullisella AOI-tarkastuksella laadun varmistamiseksi. Kun nämä prosessit on saatu päätökseen, läpinäkyvät pikselielektrodit muodostetaan onnistuneesti lasisubstraatille, mikä saattaa ryhmän valmistusprosessin päätökseen.

Värisuodatin (CF) Stage

Värisuodatin (CF) on tärkeä osa TFT-LCD (Thin-Film Transistor Liquid Crystal Display) -paneeleita, ja se on välttämätön eloisten värikuvien luomiseksi. Se koostuu sarjasta punaisia, vihreitä ja sinisiä pikseleitä, jotka yhdistyvät tuottaen näytölle täyden kirjon värejä. Alla on yksityiskohtainen katsaus värisuodattimen rakenteeseen ja valmistusprosessiin: Värisuodattimen rakenne

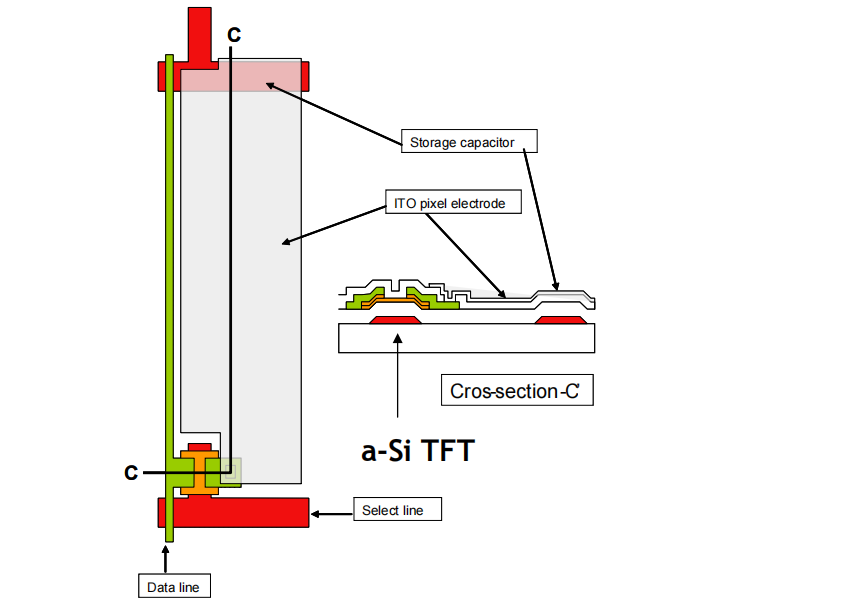

Värisuodatin koostuu tyypillisesti useista kerroksista, joista jokaisella on erillinen tehtävä:

1. Lasipohja:

Perustuspohjakerros, joka tarjoaa mekaanista tukea.

2. Musta matriisi (BM):

Valmistettu valoa absorboivasta materiaalista, se rajaa jokaisen pikselin ja minimoi pikselien välisen valovuodon, mikä parantaa kontrastia.

3. Värilliset hartsikerrokset:

Varsinaiset punaisen, vihreän ja sinisen väriset suodattimet, jotka määrittävät pikselien värit, on valmistettu värjätystä läpinäkyvästä hartsimateriaalista.

4. Päällystakkikerros (OC):

Suojakerros, joka on päällystetty värihartsien päällä, tasoittaa pintaa ja suojaa suodattimia fyysisiltä ja kemiallisilta haitoilta.

5.ITO-elektrodi (indiumtinaoksidi):

Läpinäkyvä johtava kerros, jonka avulla paneeli toimii elektrodina, joka säätelee läpi kulkevaa valoa.

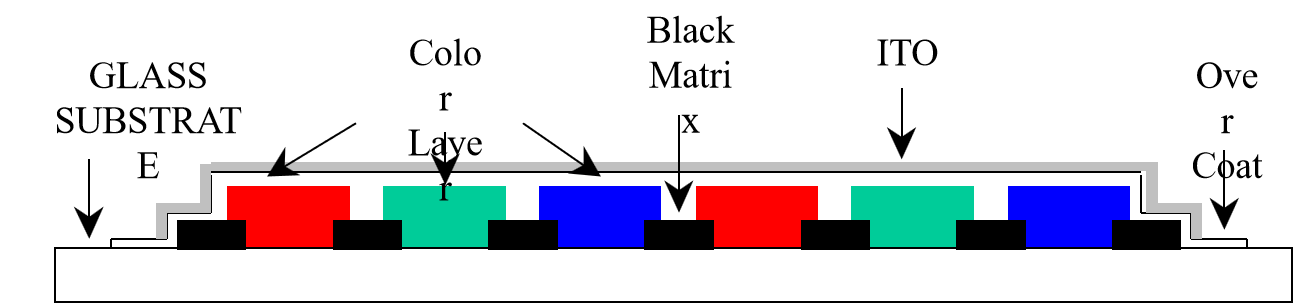

Värisuodattimen valmistusprosessi

lVärisuodattimen luominen sisältää useita tarkkoja vaiheita, joissa käytetään usein samanlaisia fotolitografiatekniikoita kuin puolijohteiden valmistuksessa:

1. Substraatin valmistelu:

lLasisubstraatin perusteellinen puhdistus CF-laatua heikentävien epäpuhtauksien poistamiseksi.

2. Mustan matriisin muodostuminen:

lKun fotoresistikerros levitetään puhdistetulle alustalle, fotolitografiaa käytetään hahmottamaan BM-kuvio. Altistuksen jälkeen kehittymättömät alueet paljastuvat ja täytetään mustalla pigmentillä, minkä jälkeen ne kovettuvat.

3. Värihartsisovellus:

lPunaisten, vihreiden ja sinisten värihartsien peräkkäinen levitys BM:n sisällä rajoittaa erillisen fotolitografiaprosessin käyttämisen jokaiselle värikerrokselle. Päällystyksen ja valotuksen jälkeen alueet, joissa ei ole fotoresistiä, kehitetään ja täytetään hartsilla, minkä jälkeen kovetetaan.

4. Päällystakkikerroksen levitys:

lHartsivärien päälle levitetään OC-kerros suojaamaan niitä ja muodostamaan sileä pinta myöhempää ITO-elektrodipinnoitusta varten.

5.ITO-elektrodipinnoitus:

lLäpinäkyvä ITO-elektrodi sputteroidaan OC-kerrokselle ja kuvioillaan sitten elektrodin arkkitehtuurin jäsentämiseksi.

6. Tarkastus ja testaus:

lHuolelliset tarkastukset ja testit koko tuotannon ajan varmistavat CF-laadun. Mittarit, kuten värien tarkkuus, tasaisuus ja virhetasot, tutkitaan perusteellisesti.

7. Integrointi:

lLaadunvarmistuksen jälkeen värisuodatin on kohdistettu tarkasti ja laminoitu TFT-LCD-paneelin komponenttien, kuten TFT-ryhmän ja nestekidekerroksen, kanssa.

Värisuodattimen valmistus heijastaa herkkää vuorovaikutusta kemiantekniikan ja tarkan fotolitografian välillä, mikä on ratkaisevan tärkeää TFT-LCD-näytöissä näkyvän eloisan värinäytön kannalta.

Soluvaihe

TFT-näytön "solu"-osion tuotantoprosessi voidaan jakaa neljään avainvaiheeseen: kohdistus, nyrkkeily, leikkaus ja polarisaattorin kiinnitys. Näiden vaiheiden tavoitteet ja ensisijaiset menettelyt on tiivistetty seuraavasti:

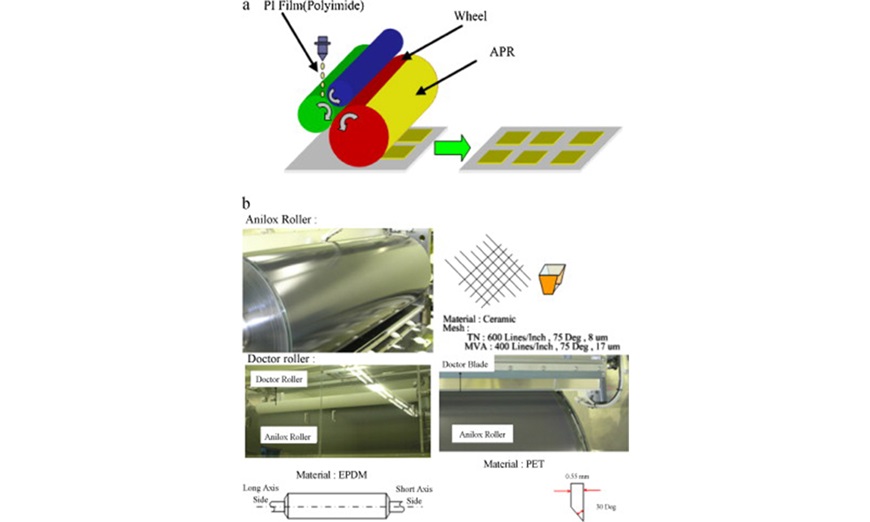

PI (polyimidi) -tulostus

Polyimidi (PI) on erittäin suorituskykyinen, läpinäkyvä orgaaninen polymeerimateriaali, joka kiinnittyy levityksen ja paistamisen jälkeen tiukasti CF- ja TFT-alustojen pintoihin. PI:n pinnoituksessa käytetään erikoistunutta syväpainotekniikkaa. Ensisijaisen syväpainoprosessin lisäksi PI-tulostukseen kuuluu useita apuprosesseja, kuten alustan puhdistus, esipaistaminen, automaattinen optinen tarkastus ja kovetus. Tarvittaessa tehdään myös PI-muokkausprosessi.

1. Esipuhdistus:

Puhdista alusta huolellisesti varmistaaksesi, että siinä ei ole pölyä, rasvaa ja muita epäpuhtauksia ja valmistele se seuraavia vaiheita varten.

2.PI-tulostus:

Levitä PI (polyimidi) -materiaalia alustalle samalla tavalla kuin kuvion tulostaminen paperille, mutta käyttämällä erityistä materiaalia, joka muodostaa suojakerroksen.

3. Esipaistaminen:

Esipaistovaihe, joka kuivaa osittain PI-kerroksen varmistaakseen oikean tarttuvuuden alustaan.

4.PI-tarkastus:

Painettujen kerrosten huolellinen tarkastus tahrojen, epätasaisten alueiden tai vikojen varalta, samoin kuin maalatun seinän tarkastus epätäydellisyyksien varalta.

5.PI Rework:

Jos tarkastuksen aikana havaitaan ongelmia, tässä vaiheessa korjataan nämä puutteet, mikä muistuttaa luonnoksen virheiden poistamista.

6.PI-kovettuminen:

PI-kerros on täysin kovettunut leivontaprosessissa, mikä tekee siitä vahvan ja kestävän, aivan kuten savi kovettuu uunissa.

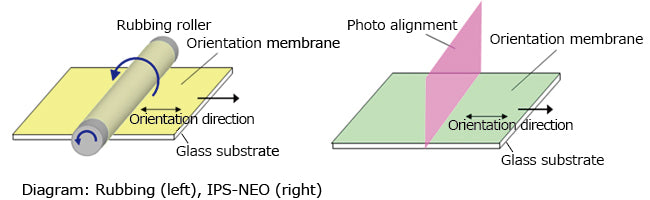

Hankausprosessi

Kitkaprosessi koostuu kolmesta päävaiheesta: ultraäänipuhdistus (USC), kohdistus ja hankaus sekä ylimääräinen hankaamisen jälkeinen USC-puhdistusvaihe. Tässä on yksityiskohtainen erittely:

1. Ultraäänipuhdistus (USC):

- Tarkoitettu pölyn ja hiukkasten poistamiseen alustalta ultraäänipuhdistimella, joka käyttää ultraääniaaltoja perusteelliseen puhdistukseen. Tämä varmistaa, että alustassa ei ole epäpuhtauksia ennen kuin siirryt seuraaviin vaiheisiin.

2. Kohdistus:

- Kohdistusvaihe säätää alustan suunnan vastaamaan visuaalisia vaatimuksia. Tämä prosessi on suoraviivainen, ja siinä keskitytään substraatin oikeaan sijoittamiseen myöhempiä käsittelyjä varten.

3. Hankaus:

- Hankausvaiheessa PI-kerroksen päälle hierotaan samettiliinaa. Tämä toiminto kohdistaa PI:n sivuketjut yhtenäiseen suuntaan ja järjestää molekyylirakenteen haluttujen pintaominaisuuksien saavuttamiseksi.

4. Hieronnan jälkeinen ultraäänipuhdistus (USC):

- Hankaamisen jälkeen alustassa voi olla hiukkasia tai jäämiä. Hieronnan jälkeinen USC-puhdistus poistaa nämä jäännökset varmistaen, että alustan pinta on moitteettoman puhdas. Tämä vaihe on kriittinen lopputuotteen laadun säilyttämiseksi, koska se käyttää ultraääniaaltoja hankausprosessin aikana kiinnittyneiden hiukkasten tai jäännösten irrottamiseen ja poistamiseen.

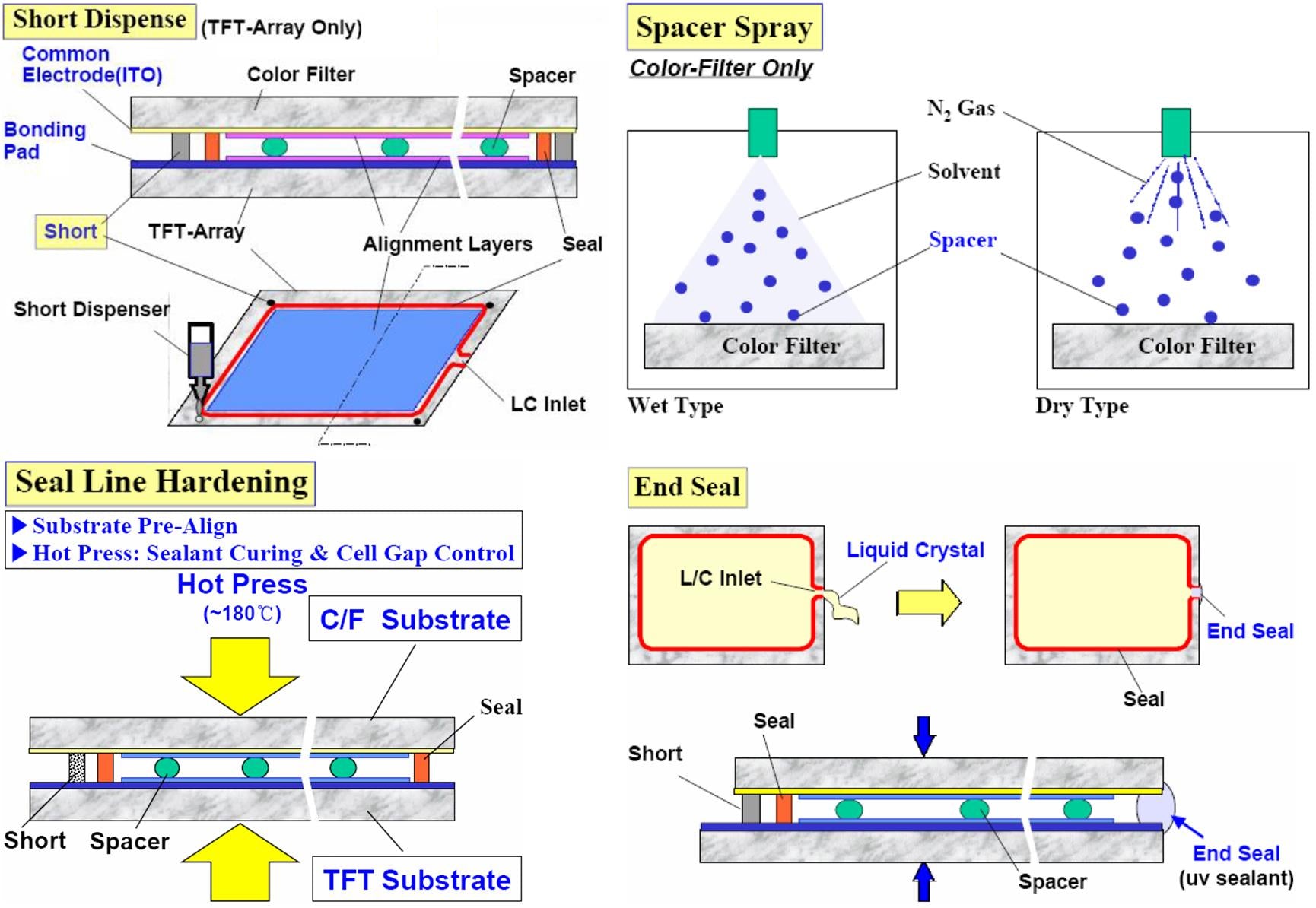

ODF (One Drop Fill) -kapselointiprosessi

TFT-LCD:n valmistusprosessissa "kennokokoamisprosessi" on kriittinen vaihe, joka sisältää värisuodattimen (CF) ja TFT-lasisubstraatin tiiviin liittämisen yhteen, kahden lasialustan välisen raon (jota kutsutaan yleisesti "kennoksi") täyttäminen nestekiteellä ja kennon paksuuden tarkka säätely. Perinteisessä kennokokoamismenetelmässä luodaan ensin tyhjä kenno ja sitten ruiskutetaan nestekide. Sitä vastoin One Drop Fill (ODF) -teknologiaan kuuluu aluksi nestekiteen pudottaminen TFT- tai CF-lasisubstraatille, sitten näiden kahden substraatin liittäminen yhteen tyhjiöympäristössä ja kennokokoamisen viimeistely käyttämällä ultraviolettivaloa (UV) ja lämpökovetustekniikoita.

ODF-kennojen kokoonpanoprosessi on jaettu ensisijaisesti viiteen päävaiheeseen:

1. Tiivistysaineen ja hopeatahnan käyttö:

- Tiivisteaineena käytetään UV-kovettuvaa liimaa, joka levitetään CF- ja TFT-lasialustojen reunoja pitkin varmistamaan, että kaksi alustaa ovat tiukasti kiinni, ja määrittää kennon paksuuden. Samanaikaisesti hopeatahnaa käytetään CF:n ja TFT:n yhteisten elektrodien yhdistämiseen sähköliitäntöjen varmistamiseksi.

2. Nestekidepinnoite:

- Nestekidemateriaalia pudotetaan TFT-substraatille, joka on jo päällystetty tiivisteaineella. Nestekidemateriaalilla on kriittinen rooli näyttöprosessissa; se säätää läpi kulkevan valon tilaa muuttamalla sen järjestelyä, mikä säätelee pikselien väriä ja kirkkautta.

3. Tyhjiölimaus:

- CF-substraatti, joka on päällystetty tiivisteaineella, hopeatahnalla ja nestekiteellä, liitetään TFT-substraattiin tyhjiöympäristössä. Tämä vaihe auttaa estämään kuplien muodostumista ja varmistaa, että kahden alustan välillä on tiivis, aukoton sidos.

4. Ultravioletti (UV) kovettuminen:

- Nestekidevaurioiden estämiseksi herkät alueet peitetään valolta suojaavalla kalvolla, jonka jälkeen kiinnitetyt alustat altistetaan ultraviolettivalolle. Tämä prosessi mahdollistaa tiivisteen ja hopeatahnan kovettumisen nopeasti ja muodostaa vahvan sidoksen.

5. Lämpökovettaminen:

- Kun UV-kovettuminen on valmis, substraatit käyvät läpi lämpöprosessin, joka vahvistaa tiivisteen tarttuvuutta entisestään. Tämä vaihe on suunnattu erityisesti alueille, joita UV-valo ei täysin tavoita, kuten johtojen alle, mikä varmistaa näiden osien perusteellisen kovettumisen.

Lisäksi näiden neljän pääprosessin lisäksi ODF-kennokokoonpano sisältää myös apuprosesseja, kuten puhdistuksen ennen tyynymateriaalin levittämistä, tyynymateriaalin uudelleenkäsittelyä, USC-kuivapesua ennen tiivisteen ja nestekiden levitystä, automaattista optista tarkastusta tiivistysaineen levityksen jälkeen ja visuaalista tarkastusta sekä solupaksuuden ja poikkeaman havaitsemisen tiivisteen kovettumisen jälkeen. Vaikka nämä vaiheet ovatkin apuvaiheita, niillä on ratkaiseva rooli koko tuotantoprosessin kurinalaisuuden ja lopputuotteen laadun varmistamisessa.

Leikkaus-, särmäys- ja sähkömittausprosessit

1. Leikkaus:

- Lasisubstraatin määrätyn koon ja tuotekokojen vaihtelun vuoksi yhdelle lasialustalle on järjestetty useita tuotekennoja. Leikkaus suoritetaan liu'uttamalla timanttilaikkaa lasipinnan poikki. Leikkuulaikkateknologian edistymisen myötä tekniikka luo nyt erittäin syvän leikkausjäljen, mikä eliminoi sidosten irrottamisen tarpeen.

2. Reunus:

- Kun lasi on leikattu yksittäisiksi seuliksi, jokaisen näytön reunoissa on paljon hienoja halkeamia. Reunojen käsittely on välttämätöntä, jotta nämä halkeamat eivät aiheuta murtumia myöhemmässä käsittelyssä tapahtuvien törmäysten vuoksi.

3. Sähkömittaus:

- Sähkömittaus on apuprosessi, jota käytetään useita kertoja tuotannon aikana, mutta se on erityisen tärkeä tässä, koska tämä on ensimmäinen kerta, kun sähköä käytetään testaamaan LCD-näytön suorituskykyä. Testausperiaate on yksinkertainen: syötä sähköä yksittäisiin näytön pikseleihin ja tarkkaile solun näytön suorituskykyä polarisoivan kalvon läpi. Tyypillisesti ryhmätestaukseen käytetty lyhyt tanko on sähköistetty. Sähkötestauksen jälkeen standardien vastaiset suojukset poistetaan materiaalin tuhlauksen estämiseksi myöhemmissä vaiheissa.

Lisäksi apuprosesseja ovat leikkauksen jälkeinen silmämääräinen tarkastus ja jälkipuhdistus, jotka ovat ratkaisevan tärkeitä koko tuotantoprosessin tarkkuuden ja lopputuotteen laadun varmistamiseksi.

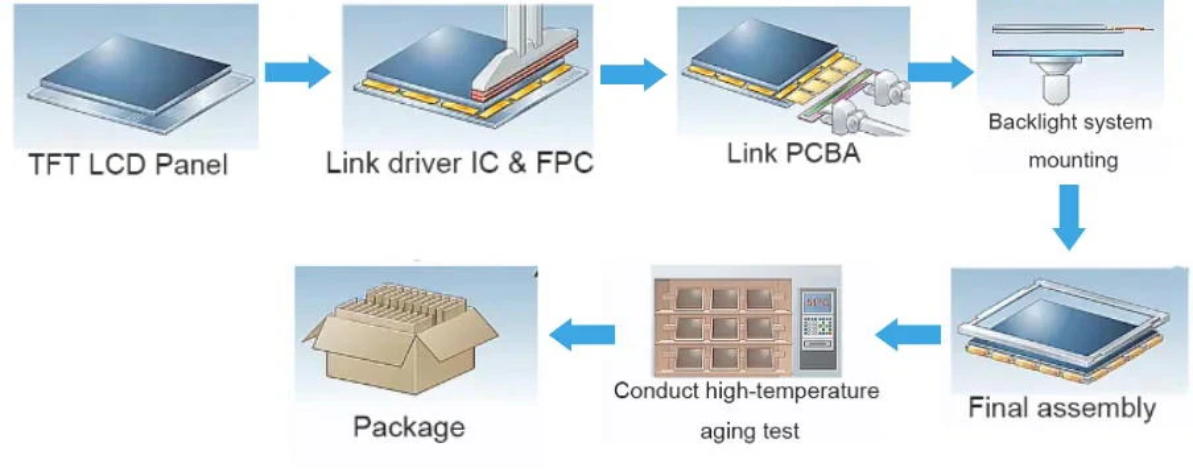

TFT-näyttömoduulin kokoonpanoprosessi

TFT (Thin Film Transistor) -näyttömoduulien kokoonpano sisältää useita avainvaiheita:

1. COG- ja FPC-liimaus

- COG (Chip On Glass) ja FPC (Flexible Printed Circuit) liimaus ovat menetelmiä piirien yhdistämiseen.

- Prosessi: Lasisubstraatille muodostetaan elektrodiryhmä, joka sitten kohdistetaan IC/FPC:ssä olevan vastaavan ryhmän kanssa. Anisotrooppista johtavaa kalvoa (ACF) käytetään yhdistämään jokainen IC/FPC-elektrodi lasielektrodiin.

2. Polarisoivan kalvon kiinnittäminen

- Tarkoitus: Koska LCD-näytön toiminta perustuu polarisoituun valoon, polarisoivan kalvon kiinnittäminen on tärkeää. Tämä kalvo ohjaa nestekidekennojen läpi kulkevaa valoa kuvien luomiseksi.

3. Kokoonpano

- Komponentit: Taustavalo, näyttö, ohjauspiirilevy ja muut elementit, kuten kosketusnäytöt, yhdistetään täydelliseksi näyttömoduuliksi.

- Toimenpide: Tämän vaiheen suorittavat yleensä manuaalisesti ammattitaitoiset teknikot, jotka varmistavat koottujen moduulien laadun.

Nämä prosessit ovat olennaisia korkealaatuisten TFT-näyttömoduulien tuotannossa.

Apuprosessit TFT-näyttömoduulin kokoonpanossa

Pääprosessien lisäksi moduulisegmentti sisältää useita apuprosesseja TFT-näyttömoduulien toimivuuden ja luotettavuuden varmistamiseksi:

1. Laserleikkaus ja leikkauksen jälkeinen sähkömittaus

- Komponentit leikataan tarkasti laserilla, minkä jälkeen ne testataan sähköisesti sen varmistamiseksi, että ne täyttävät vaaditut vaatimukset.

2. Liimaus ja liimauksen jälkeinen sähkömittaus

- Sähkötestaus suoritetaan COG- ja FPC-sidosprosessien jälkeen näiden liitäntöjen eheyden varmistamiseksi.

3. Mikroskooppinen tarkastus

- Mikroskooppiset tarkastukset (tai automaattinen optinen tarkastus (AOI) FPC-sidosta varten) suoritetaan laserleikkauksen ja liimauksen jälkeen mahdollisten vikojen tai ongelmien tarkistamiseksi.

4. Kuorinnan lujuustesti

- Irrotuslujuustestit tehdään IC-sidoksen ja FPC-sidoksen jälkeen sidosten kestävyyden arvioimiseksi.

5. Ikääntyminen kokoonpanon jälkeen

- Kootut moduulit läpikäyvät vanhenemisprosessin teholla, joka varmistaa pitkän aikavälin luotettavuuden.

6. Pakkaus ja lähetys

- Kun moduulit ovat läpäisseet kaikki testit ja tarkastukset, ne pakataan ja lähetetään asiakkaalle tai seuraavaan tuotantovaiheeseen.

Nämä vaiheet yhdessä varmistavat TFT-näyttömoduulien toimivuuden ja luotettavuuden yksittäisten komponenttien kokoonpanosta viimeisiin tarkastuksiin ennen kuin moduulit ovat valmiita jakeluun.

TN-näyttötilan edut

Nopea vasteaika: TN-näytöt tarjoavat nopeat vasteajat, jotka vaihtelevat tyypillisesti 1–5 millisekuntia, joten ne sopivat nopeasti muuttuvien kuvien, kuten pelien ja videoiden, näyttämiseen.

1. Alhaiset kustannukset:Kypsien tuotantoprosessien ansiosta TN-näytöillä on alhaisemmat valmistuskustannukset, joten ne ovat ihanteellisia massatuotantoon ja budjettiystävällisiin vaihtoehtoihin.

2. Alhainen virrankulutus:TN-näytöt kuluttavat suhteellisen vähän virtaa, mikä pidentää kannettavien laitteiden, kuten kannettavien tietokoneiden ja tablettien, akun kestoa.

3. Laaja saatavuus:TN-tekniikka on laajalti käytössä, joten varaosien ja tuen löytäminen on helppoa.

4. Yksinkertainen valmistus:TN-teknologian yksinkertaisuus tarkoittaa, että se on helpompi valmistaa verrattuna kehittyneempiin näyttöteknologioihin, mikä merkitsee kustannussäästöjä kuluttajille.

5. Kirkas ja selkeä teksti:TN-näytöt tunnetaan selkeästä ja kirkkaasta tekstistään, joten ne sopivat hyvin toimisto- ja dokumenttikeskeisiin sovelluksiin.

6. Luotettavuus:TN-näytöt ovat yleensä luotettavia ja niillä on pitkä käyttöikä, mikä on hyödyllistä yrityksille ja yksityishenkilöille, jotka etsivät kestäviä näyttöjä.

Nämä edut tekevät TN-näytöistä suositun valinnan monenlaisiin sovelluksiin edullisista näytöistä kannettaviin tietokoneisiin ja muihin kannettaviin laitteisiin.

TN-näyttötilan haitat

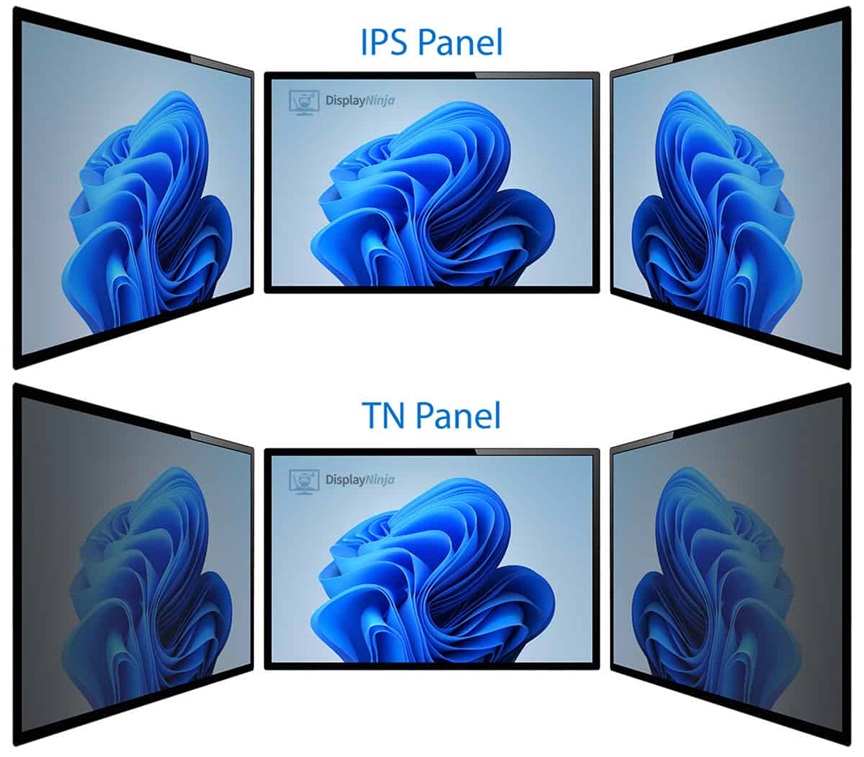

1. Kapea katselukulma:TN-näytöillä on kapea katselukulma, tyypillisesti noin 160 astetta. Sivulta katsottuna kuvanlaatu heikkenee merkittävästi, mikä vaikuttaa yleiseen katselukokemukseen.

2. Rajoitettu värintoisto:TN-näytöillä on rajalliset värintoistoominaisuudet, mikä johtaa vähemmän eloisiin ja vähemmän tarkkoihin väreihin verrattuna kehittyneempiin näyttöteknologioihin.

3. Alempi kontrastisuhde:TN-näytöissä on yleensä pienempi kontrastisuhde, mikä tarkoittaa, että mustat näyttävät vähemmän syviltä ja valkoiset vähemmän kirkkaat, mikä heikentää kuvanlaatua.

4. Kuvan siirto:Kapeista katselukulmista johtuen TN-näytöissä saattaa esiintyä värien siirtymistä tai käänteistä katselua eri kulmista, mikä voi olla häiritsevää.

5. Rajoitettu harmaasävyteho:TN-näytöt kamppailevat usein harmaasävyjen suorituskyvyn kanssa, mikä voi vaikuttaa yksiväristen kuvien ja tekstin laatuun.

6. Rajoitettu HDR-tuki:High Dynamic Range (HDR) -sisältöä ei tueta hyvin TN-näytöissä, mikä rajoittaa näytön kykyä näyttää HDR-sisällön koko kirkkaus- ja väriyksityiskohtia.

7. Rajoitetut mukautusvaihtoehdot:TN-näytöistä puuttuu usein kehittyneitä asetuksia ja mukautusvaihtoehtoja, jotka ovat saatavilla korkealuokkaisissa näyttötekniikoissa, mikä voi rajoittaa käyttäjän hallintaa kuvanlaadussa.

Nämä haitat voivat vaikuttaa yleiseen katselukokemukseen, erityisesti käyttäjille, jotka tarvitsevat korkealaatuista visuaalista sisältöä, kuten graafiset suunnittelijat, valokuvaajat ja pelaajat.

TN-näyttötilan sovellukset

1. Kulutuselektroniikka:Alhaisten kustannustensa ja nopeiden vasteaikojensa ansiosta TN-näyttöjä käytetään laajalti kulutuselektroniikassa, kuten kannettavissa tietokoneissa, pöytätietokoneiden näytöissä ja pelinäytöissä.

2. Teollisuuslaitteet:Teollisissa ohjausjärjestelmissä TN-näyttöjä suositaan nopean reagoinnin ja alhaisen virrankulutuksensa vuoksi, mikä tekee niistä sopivia reaaliaikaisiin valvonta- ja ohjaussovelluksiin.

3. Lääketieteelliset laitteet:Kannettavissa lääketieteellisissä laitteissa on usein TN-näyttöjä nopean tietojen luku- ja näyttöominaisuuksien vuoksi, mikä mahdollistaa tehokkaan potilaan seurannan ja diagnosoinnin.

4. POS-järjestelmät:TN-näytöt löytyvät yleisesti kassajärjestelmistä, joissa niiden luotettavuus ja kustannustehokkuus ovat eduksi.

5. Koulutusvälineet:Koulutusympäristöissä TN-näyttöjä käytetään interaktiivisissa tauluissa ja oppilaiden laitteissa, mikä tarjoaa kustannustehokkaan ratkaisun oppimisvälineisiin.

6. Kuljetusjärjestelmät:TN-näyttöjä hyödynnetään kuljetussovelluksissa, kuten ajoneuvojen kojelaudoissa ja navigointijärjestelmissä, joissa niiden alhainen virrankulutus ja kestävyys ovat eduksi.

Nämä sovellukset hyödyntävät TN-näyttöjen vahvuuksia ja tekevät niistä monipuolisen ja käytännöllisen valinnan useilla aloilla.